SLS ou Frittage Sélectif par Laser, on vous explique tout !

Le frittage sélectif par laser, également connu sous le nom de Selective Laser Sintering (SLS), est une technologie d’impression 3D qui repose sur la fusion d’une couche de poudre pour créer des objets en trois dimensions. Il s’agit d’une des méthodes de fabrication additive industrielles les plus répandues. Dans cet article, nous verrons comment fonctionne ce procédé en détail.

Histoire et développement du SLS

L’histoire du SLS remonte aux années 1980, lorsque Carl Deckard et Joseph Beaman ont commencé à travailler sur cette technologie à l’Université du Texas à Austin, aux États-Unis. La naissance de cette technique est étroitement liée à la DTM Corporation, qui a obtenu le brevet en 2001, avant d’être rachetée par 3D Systems. D’autres acteurs, tels que Farsoon Technologies, fondé en 2009 en Chine, ont également apporté leur contribution au développement de cette méthode d’impression 3D. Il est intéressant de noter qu’un procédé similaire au SLS avait été inventé et breveté en 1979 par R.F Housholder, mais il n’a finalement jamais été commercialisé.

Fonctionnement de l’impression 3D SLS

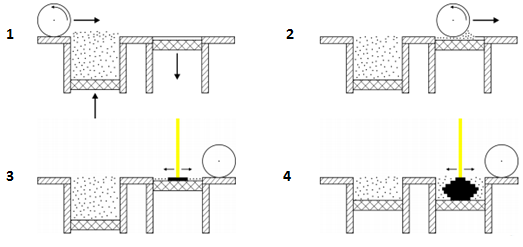

Le SLS repose sur le principe de fusion sur lit de poudre. Les étapes et les composants clés du processus sont les suivants :

- Le stockage du matériau en poudre : La matière première utilisée dans le SLS est un thermoplastique sous forme de poudre fine. Cette poudre est stockée dans un bac.

- Le préchauffage : La poudre est préchauffée dans l’imprimante à une température légèrement inférieure à sa température de frittage (elle-même inférieure à celle de fusion).

- L’application par rouleau : Pour chaque couche de l’impression, une fine pellicule de poudre est appliquée sur le plateau d’impression à l’aide d’un rouleau.

- Le frittage laser : Un laser CO2 balaye la surface de la poudre. Le faisceau laser chauffe la poudre de manière très précise, fournissant ainsi l’énergie nécessaire au frittage de la pièce. Sous l’effet de la chaleur, les particules plastiques se soudent entre elles pour former l’objet solide.

Principaux avantages du SLS

Le frittage sélectif par laser présente de nombreux avantages, notamment :

- Liberté de conception : L’un des avantages les plus remarquables du SLS est la liberté de conception qu’il offre. Cette technologie permet la création de pièces aux formes complexes et aux géométries impossibles à réaliser avec d’autres méthodes d’impression 3D. La clé de cette liberté réside dans l’absence de besoin de supports. Contrairement à d’autres procédés, tels que le Fused Deposition Modeling (FDM), le SLS n’utilise pas de supports temporaires pour maintenir les parties saillantes de l’objet pendant l’impression. Au lieu de cela, les pièces SLS sont entourées de poudre non fusionnée qui agit comme un support naturel. Cela signifie que des conceptions complexes avec des surplombs, des angles aigus et des détails internes peuvent être produites sans entraves.

- Recyclage de matériau : Le recyclage de la poudre non fusionnée est un aspect économique et écologique important du SLS. Après chaque cycle d’impression, la poudre non utilisée est récupérée et mélangée avec de la poudre vierge.

- Précision : Le SLS est reconnu pour sa précision dans la création de pièces. Le processus de fusion laser sur lit de poudre permet d’obtenir des détails fins et des tolérances serrées. Cette précision élevée est particulièrement avantageuse dans des applications où des pièces de haute qualité et des finitions impeccables sont essentielles. Les pièces produites par SLS sont généralement lisses et uniformes, avec peu ou pas de marques de couches visibles.

Les matériaux du frittage sélectif par laser

Le frittage sélectif par laser offre une grande variété de matériaux compatibles. Bien que la technologie SLS soit surtout associée aux polymères plastiques, elle est extrêmement polyvalente. Le nylon, mieux connu sous le nom de polyamide, est le matériau le plus couramment utilisé. Cette technique est également compatible avec du TPU, du polypropylène, de l’alumide, du carbonmide, du PEBA, du PA11 et même potentiellement du PEEK. De plus, il est possible d’incorporer des additifs tels que le carbone, le verre ou l’aluminium, améliorant ainsi les propriétés mécaniques des pièces.

Post-traitement

Après l’impression, les pièces sont recouvertes de poudre, créant un bloc appelé « cake ». Pour permettre le dépoudrage et le post-traitement, le bac de poudre doit être refroidi, ce qui peut prendre plusieurs heures. Ensuite, les pièces sont dépoudrées à l’air comprimé ou par sablage, une méthode consistant à projeter un jet de matériau abrasif, tel que des particules de sable, à haute pression sur les pièces. Les particules abrasives délogent efficacement la poudre non fusionnée, laissant les pièces avec une finition propre. Cette méthode garantit que les détails fins et les géométries complexes ne soient pas obstrués par des résidus de poudre. Une fois le nettoyage effectué, la pièce peut être utilisée telle quelle ou bien être peinte ou vernie. Le vernissage peut améliorer davantage l’apparence et la durabilité des pièces SLS. Il consiste à appliquer une couche de revêtement protecteur sur la surface des pièces permettant d’améliorer l’esthétique et le toucher, de protéger contre l’usure et de garantir l’étanchéité de la pièce.

Marché de l’impression 3D SLS

La technologie SLS trouve des applications dans divers domaines, de la conception industrielle à l’automobile en passant par l’aérospatiale et l’ingénierie. Historiquement, les principaux acteurs du marché étaient 3D Systems et EOS GmbH, spécialisés dans les systèmes SLS professionnels. Cependant, avec l’expiration du brevet de cette technologie en 2014, de nouveaux acteurs ont émergé, tels que Formlabs et sa Fuse 1, Sinterit et sa Lisa. Cette démocratisation de la technologie ouvre de nouvelles perspectives pour l’impression 3D SLS, la rapprochant ainsi d’un public plus large.

Et vous, utilisez-vous la technologie de frittage sélectif par laser ? Partagez votre opinion en commentaires de l’article ou avec les membres du forum 3Dnatives.

*Crédits photo de couverture : EOS

[…] réplique fut ensuite recréée à partir d’une imprimante à Frittage Sélectif par Laser. Couche par couche, le squelette du roi défunt émergea de la machine. « Observer le […]

[…] derrière cette technologie restent toujours aussi flous pour certains. Après nos articles sur le Frittage sélectif par laser et le Dépôt de matière fondue, on vous présente aujourd’hui l’impression 3D par […]

[…] à partir de la technologie DMLS, pour Direct Metal Laser Sintering, dérivée de la technique SLS […]

[…] différence des autres techniques comme le Frittage Sélectif par Laser, le Dépôt de Matière Fondue et l’impression 3D par PolyJet, un post-traitement au four est […]

[…] Frittage laser direct de métal est souvent confondu avec le Frittage Sélectif par Laser (SLS), mais il ne s’agit pas tout à fait de la même technique d’impression 3D. Ce […]

[…] poudre fine, granuleuse et blanche en utilisant la technologie du frittage sélectif par laser (SLS), mais certaines familles de ce matériau, comme le nylon, se présentent sous la forme d’un […]

[…] continue notre dossier consacré aux différentes techniques d’impression 3D. Après le Frittage Sélectif par Laser, on s’attaque aujourd’hui à la principale technologie derrière les imprimantes 3D […]

[…] beaucoup plus rapide que les technologies déjà existantes, tels que la stéréolithographie, le frittage de poudre ou le dépôt de matière fondue. L’équipe du professeur Yong Chen de l’USC Viterbi a […]

[…] au monde. Ils ont eu recours à l’impression 3D par frittage de poudre laser (SLS). La complexité des pièces imprimées est assez […]

[…] objets céramiques peuvent être imprimés avec la technique du frittage sélectif par laser (SLS) à partir d’une poudre sèche préalablement comprimée, ou par solidification du matériau […]

[…] de la guitare est imprimé via la machine sPro 230 de chez 3D Systems, utilisant la technologie de Frittage Sélectif par Laser. Le matériau utilisé est le DURAFORM® PA, un polyamide (nylon) suffisamment résistant pour […]

[…] votre paire de lunettes sur mesure. Protos utilisait un procédé de Frittage Sélectif par Laser (SLS) pour imprimer les montures à base de plastique, de type polyamide. Une autre société, Mykita, […]

[…] automobile et bio-médical, et utilisés par des procédés tels quel le frittage sélectif laser (SLS), le frittage laser direct de métal (DMLS) ou encore le E-Beam […]

[…] derrière l’impression 3D, allant de la stéréolithographie (SLA), du frittage laser (SLS), du procédé E-Beam (EBM), du dépôt de matière fondue (FDM), du procédé par encollage de […]

[…] l’université d’Austin au Texas déposait le premier brevet lié à la technologie de Frittage Sélectif par Laser (SLS). Le procédé fut breveté au sein de la société DTM Corporation qui a été depuis […]

[…] ont été réalisés en nylon à partir d’une technique d’impression 3D dénommée Frittage Sélectif par Laser (SLS), qui consiste à durcir des couches successives de nylon, sous forme de poudre, par un rayon […]

[…] modèles. L’ensemble de la structure du sac a été imprimée en 3D à base de nylon, selon un procédé de frittage de poudre, et chaque modèle comporte une plaque incrusté en or au nom du […]

[…] additive, dont la plus ancienne appelée stéréolithographie, mais aussi à des procédés de frittage sélectif de poudre ou de dépôt de filament plastique. Ford utilise également un procédé plus récent pour […]

[…] progressif de la colonne vertébrale et finalement imprimé en 3D à partir de la technologie de frittage sélectif par laser […]

[…] Le programme Google « Made with Code » offre des projets simples et ludiques avec pour objectif d’aider les filles à faire leurs premiers pas dans l’apprentissage des langages de programmation. Le projet mis en place avec Shapeways se basera sur Blockly, l’éditeur de code Google, et permettra aux filles de créer un bracelet personnalisé qui sera ensuite imprimé en 3D par Shapeways à partir des machines EOS à frittage de poudre. […]

[…] planche est la première à être imprimée en 3D selon le procédé de frittage de poudre. Karten Design a ainsi collaboré avec la société SciCon Technologies, basée à Valencia en […]

[…] dans l’impression 3D d’accessoires de mode et de chaussures par des imprimantes 3D à frittage de poudre, nous sommes heureux de proposer des modèles de chaussures imaginés spécialement pour être […]

[…] La société propose des guitares électriques entièrement customisées et imprimées en 3D pour un prix avoisinant les 1,500 dollars (environ 1,142 euros) et livrées en une quinzaine de jours. Le client commence par sélectionner un des trois modèles de base avant de personnaliser divers éléments comme la tête, le manche, le corps mais aussi les coloris ou les éventuels texte à incruster. La guitare est ensuite modélisée par les équipes de Customuse et fabriquée en nylon à partir d’une imprimante 3D de type SLS. […]

[…] que les principaux brevets liés à la technologie d’impression 3D par frittage de poudre (aussi connu sous le nom de SLS) sont tombés dans le domaine public, des nouveaux acteurs font […]

[…] partir de procédés aussi variés que l’impression 3D full-color, la stéréolithographie, le frittage de poudre ou la technologie PolyJet de chez Stratasys, afin de combiner plusieurs matériaux et obtenir […]

[…] MakieLab, les corps des poupées sont fabriqués à partir d’imprimantes 3D SLS depuis les ateliers de la marque situés en Angleterre et aux Pays-Bas alors que les […]

[…] sur le High-Speed Sintering (HSS), une technique brevetée par le Pr. Hopkinson et dérivée du Frittage Sélectif par Laser qui consiste à solidifier couche par couche un matériau sous forme de poudre. Au lieu […]

[…] modèle a été imprimé en 3D à base de nylon, un matériau léger et solide, à partir de la technologie SLS reposant sur le frittage de poudre. Dans un deuxième temps, le sac a été teint à la main afin d’être disponible en noir, […]

[…] Farsoon, lui permettant ainsi d’ouvrir sa gamme de machines professionnelles aux technologies d’impression 3D SLS. Par ce biais, le duo aurait toutes les cartes en main pour aller concurrencer des acteurs majeurs […]

[…] en partenariat avec la firme belge Materialise, la semelle a été conçue via un procédé de frittage de poudre, une technique d’impression 3D permettant d’obtenir un modèle flexible et […]

[…] Dans un deuxième temps, le modèle 3D est envoyé à une imprimante 3D fonctionnant via un procédé de frittage laser (SLS), venant solidifier une poudre polymère couche par couche de manière très […]

[…] À quelques jours du salon FormNext de Francfort, cinq nouvelles machines réunies sous l’appelation ProMaker série P viennent ainsi voir le jour. Il s’agit d’une concrétisation de plusieurs mois de développement pour les équipes R&D de Prodways, Farsoon mais aussi Norge Systems, sur le frittage de poudres. […]

[…] un matériau léger et solide. Chaque modèle est fabriquée à la demande à l’aide d’imprimantes 3D de frittage de poudre. Le recours à cette technologie a de nombreux avantages pour le fabricant : une réduction de 90% […]

[…] pour la production des accessoires personnalisés. Chaque élément est imprimé en 3D via un procédé de frittage de poudre auquel il faut rajouter quelques étapes de […]

[…] par un laser permettant la solidification couche par couche de l’objet désiré (voir notre article dédié à la technologie). Pour acquérir une telle machine, il fallait jusqu’à présent compter sur un budget de […]

[…] procédé de frittage sélectif par laser, dont le brevet fut déposé par DTM Corporation en 1986, utilise un laser CO2 pour solidifier de […]