SLS (Selektives Lasersintern): Wir erklären Ihnen das 3D-Druckverfahren

Selektives Lasersintern, englisch Selective Laser Sintering (SLS), ist eine 3D-Drucktechnologie, bei der eine Pulverschicht so geschmolzen wird, dass daraus dreidimensionale Objekte entstehen. Es handelt sich um eine der am weitesten verbreiteten industriellen additiven Fertigungsmethoden. In diesem Artikel sehen wir uns an, wie dieses Verfahren im Detail funktioniert.

Geschichte und Entwicklung von SLS

Die Geschichte von SLS reicht bis in die 1980er Jahre zurück, als Carl Deckard und Joseph Beaman an der Universität von Texas in Austin, USA, mit der Arbeit an dieser Technologie begannen. Die Entstehung dieser Technik ist eng mit der DTM Corporation verbunden, die 2001 das Patent erhielt und später von 3D Systems aufgekauft wurde. Auch andere Akteure, wie das 2009 in China gegründete Unternehmen Farsoon Technologies, haben ihren Beitrag zur Entwicklung dieser 3D-Druckmethode geleistet. Interessanterweise war ein SLS-ähnliches Verfahren 1979 von R.F Housholder erfunden und patentiert worden, wurde aber letztlich nie vermarktet.

Wie funktioniert der SLS-3D-Druck?

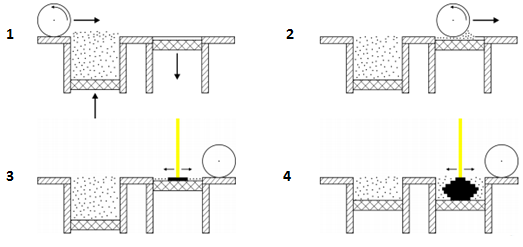

SLS beruht auf dem Prinzip des Schmelzens auf einem Pulverbett. Die wichtigsten Schritte und Komponenten des Prozesses sind wie folgt:

- Lagerung des Pulvermaterials: Das Ausgangsmaterial für SLS ist ein Thermoplast in Form eines feinen Pulvers. Dieses Pulver wird in einem Behälter gelagert.

- Vorwärmen: Das Pulver wird im Drucker auf eine Temperatur etwas unterhalb seiner Sintertemperatur (die wiederum unterhalb der Schmelztemperatur liegt) vorgewärmt.

- Walzenauftrag: Für jede Schicht des Drucks wird mithilfe einer Walze ein dünner Pulverfilm auf die Druckplatte aufgetragen

- Lasersintern: Ein CO2-Laser tastet die Oberfläche des Pulvers ab. Der Laserstrahl erhitzt das Pulver sehr genau und liefert so die Energie, die zum Sintern des Teils benötigt wird. Unter der Hitzeeinwirkung verschweißen die Kunststoffpartikel miteinander und bilden das feste Objekt.

Die wichtigsten Vorteile von SLS

Das selektive Lasersintern hat viele Vorteile, darunter:

- Designfreiheit: Einer der bemerkenswertesten Vorteile von SLS ist die Designfreiheit, die diese Technologie bietet. Mit SLS lassen sich Teile mit komplexen Formen und Geometrien herstellen, die mit anderen 3D-Druckverfahren nicht möglich sind. Der Schlüssel zu dieser Freiheit liegt darin, dass keine Stützen benötigt werden. Im Gegensatz zu anderen Verfahren wie dem Fused Deposition Modeling (FDM) werden bei SLS keine temporären Supportstrukturen verwendet, um die hervorstehenden Teile des Objekts während des Druckvorgangs zu halten. Stattdessen sind SLS-Teile von nicht geschmolzenem Pulver umgeben, das wie eine natürliche Stütze wirkt. Das bedeutet, dass komplexe Designs mit Überhängen, spitzen Winkeln und inneren Details ungehindert hergestellt werden können.

- Materialrecycling: Das Recycling von nicht geschmolzenem Pulver ist ein wichtiger wirtschaftlicher und ökologischer Aspekt von SLS. Nach jedem Druckzyklus wird das nicht verwendete Pulver gesammelt und mit neuem Pulver vermischt.

- Genauigkeit: SLS ist für seine Genauigkeit bei der Erstellung von Teilen bekannt. Der Prozess des Laserschmelzens im Pulverbett ermöglicht feine Details und enge Toleranzen. Diese hohe Präzision ist besonders vorteilhaft bei Anwendungen, bei denen es auf hochwertige Teile und makellose Oberflächen ankommt. Mit SLS hergestellte Teile sind in der Regel glatt und gleichmäßig, mit wenigen oder keinen sichtbaren Schichtmarkierungen.

Materialien für selektives Lasersintern

Das selektive Lasersintern bietet eine große Vielfalt an kompatiblen Materialien. Obwohl die SLS-Technologie vor allem mit plastischen Polymeren in Verbindung gebracht wird, ist sie äußerst vielseitig. Nylon, besser bekannt als Polyamid (PA), ist das am häufigsten verwendete Material. Die Technik ist aber auch mit TPU, Polypropylen, Aluminiumoxid, Carbonmid, PEBA, PA11 und potenziell sogar PEEK kompatibel. Darüber hinaus ist es möglich, Zusatzstoffe wie Kohlenstoff, Glas oder Aluminium einzuarbeiten und so die mechanischen Eigenschaften der Teile zu verbessern.

Nachbearbeitung

Nach dem Drucken werden die Teile mit Pulver beschichtet, wodurch ein Block entsteht, der als „Kuchen/Cake“ bezeichnet wird. Um das Entpudern und die Nachbearbeitung zu ermöglichen, muss der Pulverbehälter gekühlt werden, was mehrere Stunden dauern kann. Anschließend werden die Teile mit Druckluft oder Sandstrahlen entpulvert, einer Methode, bei der ein Strahl aus abrasivem Material, z. B. Sandpartikel, unter hohem Druck auf die Teile gespritzt wird. Die Schleifpartikel lösen das nicht verschmolzene Pulver effektiv ab und hinterlassen die Teile mit einem sauberen Finish. Diese Methode stellt sicher, dass feine Details und komplexe Geometrien nicht durch Pulverrückstände verstopft werden. Nach der Reinigung kann das Teil entweder so verwendet werden, wie es ist, oder es wird bemalt oder lackiert. Das Lackieren kann das Aussehen und die Haltbarkeit von SLS-Teilen weiter verbessern. Dabei wird eine Schutzschicht auf die Oberfläche der Teile aufgetragen, die das Aussehen und die Haptik verbessert, vor Verschleiß schützt und das Teil wasserdicht macht.

Markt für den SLS-3D-Druck

Die SLS-Technologie findet in verschiedenen Bereichen Anwendung, vom Industriedesign über die Luft- und Raumfahrt bis hin zum Maschinenbau und der Automobilindustrie. Historisch gesehen waren die wichtigsten Marktteilnehmer 3D Systems und EOS GmbH, die sich auf professionelle SLS-Systeme spezialisiert hatten. Mit dem Auslaufen des Patents für diese Technologie im Jahr 2014 sind jedoch neue Akteure wie Formlabs mit seinem Fuse 1 und Sinterit mit seiner Lisa aufgetaucht. Diese Demokratisierung der Technologie eröffnet neue Perspektiven für den SLS-3D-Druck und bringt ihn einem breiteren Publikum näher.

Haben Sie bereits Erfahrungen mit dem selektiven Lasersintern? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: EOS

[…] Klang zu erhalten. Er arbeitete in Zusammenarbeit mit Stratasys Direct Manufacturing an einer selektiven Lasersintertechnologie; ein erfolgreiches Glücksspiel, denn Dan spielt seit anderthalb Jahren mit dieser 3D-gedruckten […]