L’impression 3D par dépôt de matière fondue ou FDM, on vous explique tout !

Le dépôt de matière fondue connue sous le nom de FDM (Fused Deposition Modelling) ou FFF (Fused Filament Fabrication) est la technologie d’impression 3D la plus courante, découvrez son histoire et son fonctionnement !

Le processus d’impression 3D FDM a été inventé et breveté en 1989 par Scott Crump, et commercialisé en 1990 par l’entreprise dont il est le fondateur, Stratasys (USA). Puisqu’il s’agit d’une marque déposée, l’acronyme FDM ne pouvait pas être utilisé par d’autres que Stratasys. Ainsi, lors du lancement du mouvement reprap, en 2005, l’équipe dirigée par Adrian Bowyer a créé l’acronyme FFF. Celui-ci met l’accent sur l’utilisation du filament alors que les premières imprimantes FDM Stratasys utilisaient des granulés. Fondamentalement, il n’y a donc aucune distinction technique entre ces deux acronymes qui représentent tous deux le même processus de fabrication additive.

Principes de base de l’impression FDM

L’impression FDM est souvent considérée comme la méthode existante la plus basique et accessible. Son fonctionnement repose sur cinq éléments principaux :

- Un plateau d’impression sur lequel est imprimée la pièce ;

- Une bobine de filament qui sert de matériau d’impression ;

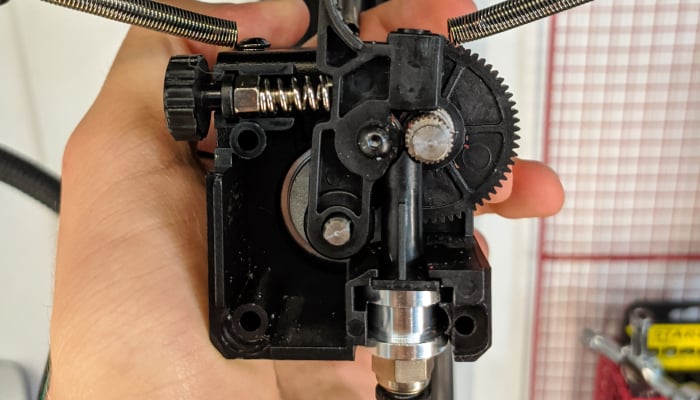

- Un extrudeur (un moteur pas à pas avec système d’entrainement) qui achemine le filament pour imprimer ;

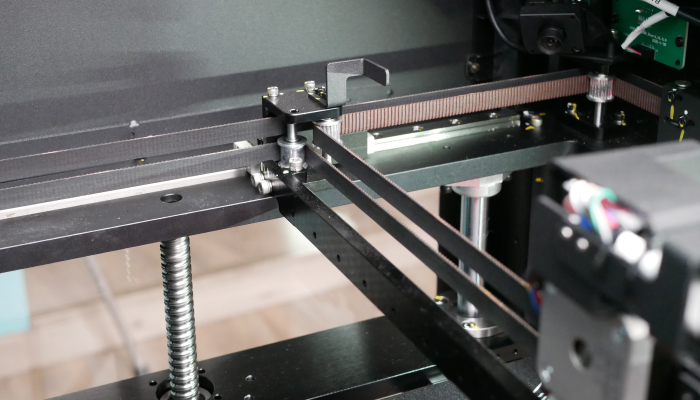

- Un système de mouvement pour bouger la tête et la plateau sur les axes X, Y et Z pour former les objets en 3 dimensions ;

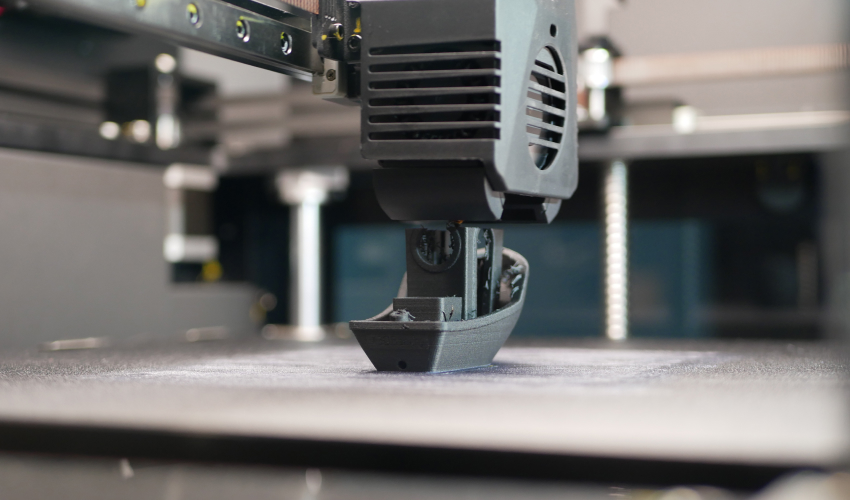

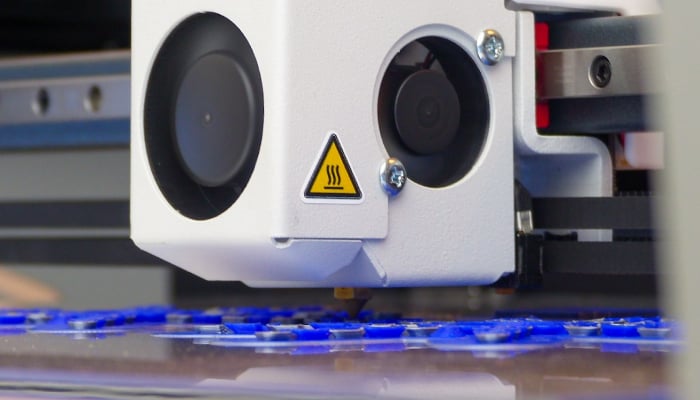

- Une tête d’impression qui dépose le matériau couche après couche ;

Dans la plupart des cas, le FDM est utilisé pour imprimer un thermoplastique qui est inséré dans l’imprimante sous forme de filament. Celui-ci est entraîné par un moteur appelé extrudeur jusqu’à la tête d’impression, ou hotend, qui est la partie où le matériau atteint la température de fusion grâce à une résistance et fond, pour être ensuite extrudé à travers une fine buse.

Le filament peut aussi être remplacé par des pellets qui sont des sortes de petits granulés de plastique qui sont extrudés grâce à une trémie. Dans les deux cas, dès que le matériau est extrudé, le plastique fondu est déposé sur le plateau d’impression couche après couche et refroidi, grâce à un ventilateur, pour durcir.

Matériaux disponibles en impression par dépôt de matière fondue

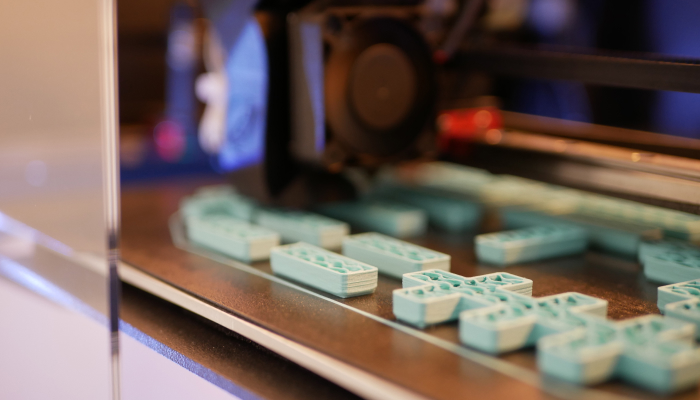

Puisque l’impression FDM permet de former des objets à l’aide de thermoplastiques, une grande variété de matériaux est d’ores et déjà compatible. En effet, l’industrie de l’injection plastique développe divers thermoplastiques depuis des décennies et ces matériaux sont, pour la plupart, imprimables sur des machines FDM. Parmi ces matériaux, le PLA, le PETG et l’ABS sont les plus populaires dont vous aurez probablement déjà entendu parler. Comme détaillé dans notre article consacré au sujet, les matériaux compatibles avec l’impression 3D FDM s’étendent des matériaux standards au matériaux haute performance en passant par les matériaux complexes, les matériaux flexibles et les matériaux chargés (composites, métaux, bois, …).

Francofil commercialise des filaments coproduits intégrant des déchets recyclés

Ainsi, même si le dépôt de matière fondue utilise généralement des filaments de plastique, il est également possible d’imprimer d’autres matériaux chargés comme des composites en métal et des céramiques. Vous pouvez même imprimer avec des plastiques contenant des déchets de bière ou de café.

En plus de la variété de matériaux disponibles, les filaments d’impression 3D sont disponibles en deux tailles standards, le 1,75 mm et le 2,85 mm.

Variables à connaître pour maîtriser le FDM

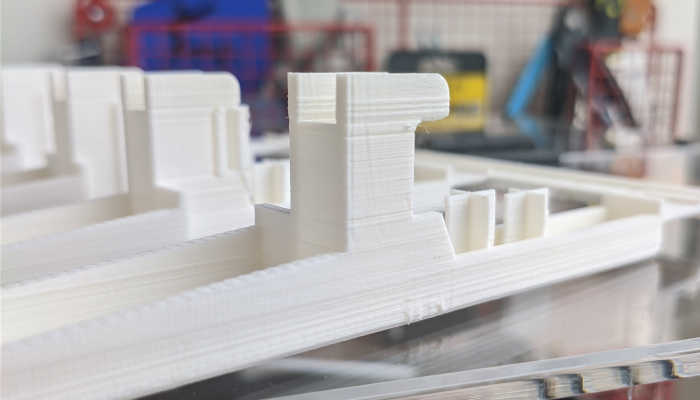

Avec l’impression 3D FDM, la qualité est souvent affectée par deux facteurs : le diamètre de la buse et la hauteur des couches. Plus le diamètre de la buse est grand, plus chaque couche peut être haute, mais si les couches sont trop grandes, l’impression peut perdre des détails et présenter des défauts qui ressemblent à ce qu’on appelle des marches d’escalier.

La taille de buse la plus courante aujourd’hui est de 0,4 mm et avec ce type de buse, vous pouvez facilement imprimer avec une hauteur de couche comprise entre 0,1 et 0,3 mm.

Sur certaines impressions, les couches de matériau individuelles sont visibles

Avec l’impression 3D FFF, le matériau peut être extrudé via deux méthodes différentes :

- La première est l’extrusion bowden où le matériau est guidé de l’extrudeur au hotend dans un tube bowden. Cette configuration est très légère, car la tête d’impression ne doit porter que le hot end et non l’extrudeur, qui est donc déporté.

- La deuxième est la configuration à entraînement direct, aussi appelée direct drive. Avec cette méthode, l’extrudeur est placé au-dessus du hotend et le matériau descend alors directement dans le hotend pour être fondu. Ce type de configuration est idéal pour les extrusions précises et les matériaux flexibles, car l’absence de tube Bowden réduit considérablement la friction exercée sur le filament et évite ainsi les cheveux d’anges (ou stringing).

Recommandations pour le dépôt de matière fondue

Bien que l’impression 3D FDM soit accessible et relativement simple d’utilisation, il arrive de rencontrer quelques désagréments. Découvrez les défauts d’impression propre à l’impression 3D FDM les plus courants ICI.

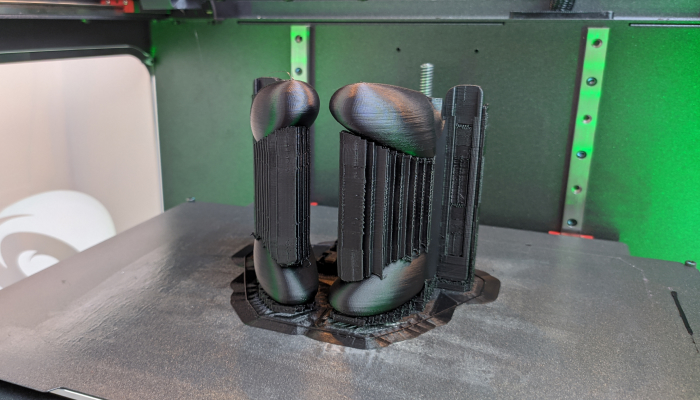

De plus, l’impression 3D FDM présente quelques limitations puisque le matériau fondu déposé couche après couche est sujet à la gravité terrestre. Ainsi, certaines portions imprimées “dans le vide” et porte-à-faux peuvent présenter des défauts d’impression. Il convient alors de recourir à l’utilisation de supports, des piliers imprimés pour maintenir des parties du modèle.

Certaines pièces imprimées par dépôt de matière fondue nécessitent des supports pour assurer l’impression

Marché de l’impression FDM

Même si le FDM repose toujours sur le même principe général, les imprimantes peuvent avoir des attributs très différents pour faciliter le processus d’impression, fabriquer des pièces plus grandes ou permettre l’utilisation de matériaux plus exigeants. On retrouve ainsi des imprimantes grands formats, IDEX, hautes performances, etc.

Cette variété rend le marché des imprimantes 3D FDM très vaste, avec une large gamme de machines allant des machines de bureau d’entrée de gamme, dont le coût ne dépasse pas quelques centaines d’euros, aux imprimantes industrielles d’usine qui peuvent coûter des centaines de milliers d’euros. Parmi les noms les plus connus, on retrouve Creality et Anycubic pour les machines d’entrée de gamme, Stratasys 3D Gence et 3ntr pour les imprimantes professionnelles et des centaines d’autres sur l’ensemble du marché.

Grâce à toutes ces différentes imprimantes 3D FDM, il est possible de fabriquer toutes sortes de produits allant des petits prototypes aux fusées en passant par les décorations ou même les bâtiments.

L’impression 3D FDM étant accessible grâce à son faible cout d’entrée et sa simplicité d’utilisation, on la retrouve souvent dans le secteur du prototypage rapide afin de simplifier et d’accélérer le processus itératif de recherche et de développement.

Découvrez nos autres dossiers consacrés aux technologies d’impression 3D ICI

[…] parties peuvent être imprimées sans matériaux de supports à partir d’une imprimante FDM maison. » explique David, avant d’ajouter « De plus, le F-F-Fiddle a […]

[…] processus d’impression 3D de la météorite dura plus de 305 heures sur une machine de type FDM. Une dernière étape d’assemblage des différentes pièces et de finition à la peinture […]

[…] stéréolithographie, mais aussi à des procédés de frittage sélectif de poudre ou de dépôt de filament plastique. Ford utilise également un procédé plus récent pour fabriquer des moules à base de sable qui […]

[…] Zinter Pro est une imprimante 3D FDM capable de créer des objets d’un volume maximal de 200mm x 200mm x 200mm à partir de […]

[…] ainsi de contrôler la qualité des impressions. La technologie de la NVPrinter reposera sur le Dépôt de Matière Fondue même si pour le moment, les informations concernant l’épaisseur de couche minimum, la […]

[…] le fabricant américain 3D Systems commercialise également une gamme plus accessible reposant sur la technologie à dépôt de filament. Une gamme sur laquelle la marque continue d’innover en proposant notamment des nouveaux […]

[…] à 5 527 493 unités expédiées dans le monde entier. La technologie FDM (pour Fused Deposition Modeling) compte ainsi pour 97,5% du marché, une part qui s’explique notamment par son prix peu […]

[…] donner vie au drone, les équipes d’Aurora ont eu principalement recours à la technologie FDM, permettant la fabrication d’éléments de grandes dimensions à partir de matériaux légers […]

gros copié collé aucun mérite

http://cerig.pagora.grenoble-inp.fr/memoire/2015/impression-3d.htm

Bonsoir Romain,

Notre article date d’août 2013. L’article mentionné date de mai 2014 apparement. Il faudrait voir qui a plagié qui.

Bonne semaine,

L’équipe 3Dnatives

[…] d’Apple reposerait sur un procédé additif de fabrication de l’objet, proche du dépôt de filament, mais inclurait une étape de coloration de chaque couche du modèle. Apple ne précise toutefois […]

[…] public ont pu découvrir l’imprimante 3D ModelSmart 250S, une première machine reposant sur la technologie de dépôt de filament. Affichant un look résolument rétro, le modèle proposera un volume d’impression de 250 x […]

[…] et nous avons à notre disposition 6 imprimantes 3D avec 5 technologies différentes : du FDM pour le plastique, de la photopolymérisation de résines ou d’hydrogels, de la micro-extrusion pour les […]

En RDC existe une clinique équipée de matériel d’opération à cœur ouvert et en mai 2017, il y a eu deux opérés. A mon avis pour maximiser la chance de réussir ces opérations à longue durée et afin de minimiser les risques d’échecs il y a lieu que nous soyons dotés de cette technologie. Que faire pour en disposer et quels sont les conditions de formation dans votre structure?