Impression 3D vs moulage par injection : quelle méthode de fabrication choisir ?

Dans le monde de la fabrication, il existe de multiples technologies de production qui répondent à des besoins différents. Parmi elles, le moulage par injection et l’impression 3D. Ces deux procédés présentent des avantages l’un par rapport à l’autre et sont bien souvent complémentaires. Pour tenter de mieux les comprendre, nous explorerons leurs principes fondamentaux, leurs caractéristiques distinctives, leurs applications, les fabricants du marché et les coûts engendrés.

Avant d’aborder chacune des technologies, il est utile de les situer dans le temps afin de savoir d’où elles viennent. Le moulage par injection trouve ses racines dans les années 1860 avec l’invention par John Wesley Hyatt du celluloïd, un matériau plastique précurseur. Plus tard, Hyatt et son frère Isaiah ont breveté le premier système de moulage par injection, qui consistait en un piston pour forcer le celluloïd fondu dans un moule. Tout au long du XXe siècle, la technologie a continué d’évoluer, grâce à des inventions telles que la machine de moulage par injection à vis rotative de James Watson Hendry en 1946, qui reste le système de moulage par injection par défaut.

Quant à la fabrication additive, elle trouve ses origines dans les années 1980. Les premiers systèmes d’impression 3D étaient basés sur la technique de stéréolithographie, développée par Chuck Hull et brevetée commercialement en 1986. Il existe bien évidemment de nombreux autres procédés d’impression, compatibles avec une large variété de matériaux pour différentes applications et industries.

Moulage par injection et impression 3D : comment ça marche ?

Comment fonctionne l’impression 3D ?

L’impression 3D est un processus de production qui permet de créer des objets en ajoutant des matériaux couche par couche à partir d’un dessin numérique. Cette méthode offre une grande flexibilité et une grande précision, permettant la création de géométries complexes qu’il serait difficile, voire impossible, de réaliser avec les méthodes de fabrication traditionnelles, notamment le moulage par injection. La fabrication additive englobe différentes familles de technologies qui diffèrent en termes de matériaux utilisables, de sources d’énergie et de mode d’ajout de matière. Si nous devions les classer de manière générale, nous pourrions dire qu’il existe trois procédés principaux : ceux basés sur l’extrusion, ceux basés sur la photopolymérisation et ceux basés sur la fusion de poudre. Dans chaque famille, on distingue des variantes qui nécessitent des équipements uniques, qui n’utilisent pas les mêmes matériaux et dont les résultats sont nettement différents. Cependant, dans chacune des technologies, il existe des étapes définies pour parvenir à la pièce finale.

Le processus commence par la création d’un dessin en 3D à l’aide d’un logiciel de conception assistée par ordinateur (CAO). Une fois le dessin terminé, il est converti en un fichier numérique. Le modèle numérique est exporté dans un format compatible avec l’imprimante 3D, tel que STL, OBJ ou 3MF, par exemple, puis le fichier est chargé dans un logiciel de tranchage, ou slicer, qui convertit le modèle en couches horizontales et génère un G-code. Ce code contient les instructions que l’imprimante 3D suivra. La fabrication proprement dite dépend ensuite de la technologie d’impression utilisée. Une fois l’impression terminée, l’objet peut nécessiter ou non un post-traitement, qui peut consister en l’enlèvement du support, le ponçage, ou des traitements thermiques.

Comment fonctionne le moulage par injection ?

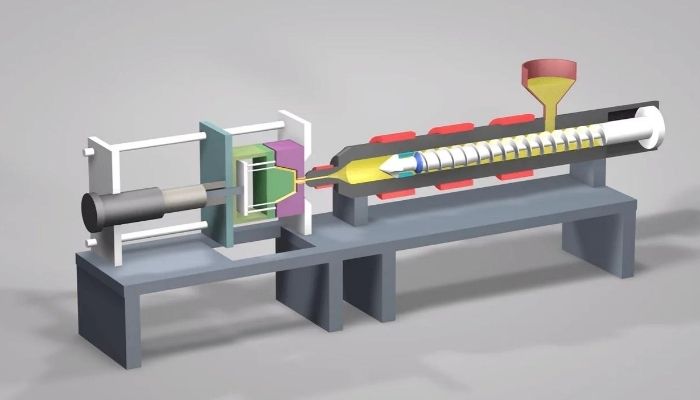

Comme son nom l’indique, le processus de moulage par injection consiste à injecter une matière en fusion dans un moule, où elle refroidit et se solidifie pour former la pièce finale. Le processus commence par la sélection et la préparation du matériau, qui peut se présenter sous forme de granulés, de poudre ou de préformes. Bien que les matériaux les plus courants soient les plastiques, les métaux ou le verre peuvent également être utilisés dans ce processus. Nous reviendrons plus en détail sur les matériaux compatibles avec cette technologie. Une fois que le matériau est prêt, il est introduit dans une trémie d’alimentation, et de là, il est acheminé dans un fourreau.

Anatomie d’une machine de moulage par injection (crédits photo : 3ERP)

À l’intérieur du fourreau se trouve une vis à haute température qui tourne et pousse le matériau tout en le chauffant. Cette chaleur fait fondre le matériau, le rendant visqueux et fluide. Il convient de noter que la température à ce stade peut atteindre jusqu’à 200 ºC. Une fois le matériau fondu, la vis avance et l’injecte à haute pression dans la cavité du moule par le biais d’un système de buses, semblable à celui d’un extrudeur. Le temps d’injection peut être très court, généralement entre 0,1 et 2 secondes. Une fois le plastique injecté dans le moule, il commence à refroidir et à se solidifier presque immédiatement en raison de la température plus basse du moule. En outre, le moule est doté d’évents qui permettent de maintenir une température constante et d’accélérer le processus de refroidissement.

Lorsque le matériau s’est solidifié, l’unité de fermeture, qui peut être une presse hydraulique ou électrique, relâche la pression, ce qui entraîne l’ouverture du moule et la libération de la pièce. Enfin, le moule se referme et le cycle d’injection est répété pour produire la pièce suivante. Il est important de noter que, bien qu’il existe différents types de moules, tels que les moules multi-empreintes, les moules à double injection ou les moules mixtes, ils sont constitués de la même structure de base pour remplir les fonctions mécaniques décrites ci-dessus. Le post-traitement des pièces moulées consiste en l’ébarbage, la peinture, le traitement de surface ou l’assemblage.

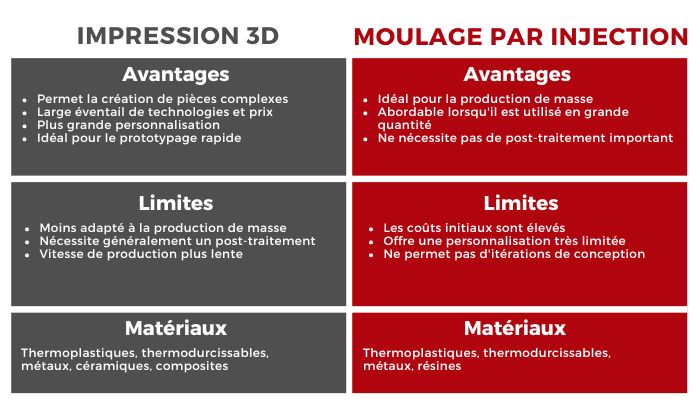

Les matériaux compatibles en moulage par injection et impression 3D

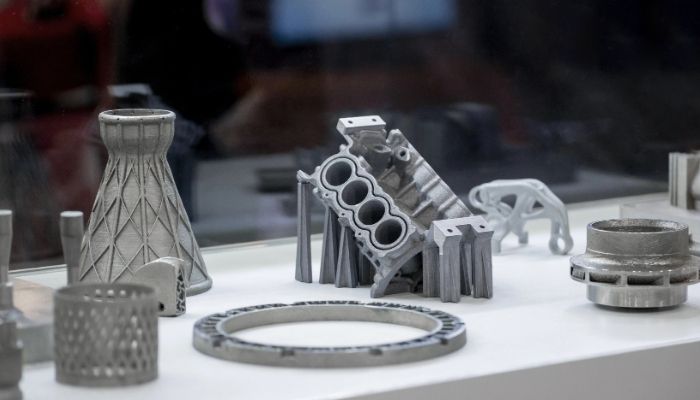

La fabrication additive et le moulage par injection utilisent tous deux une large gamme de matériaux adaptés à diverses applications et industries. Dans l’impression 3D FDM, par exemple, les thermoplastiques tels que le PETG, le PLA et l’ABS prédominent en raison de leur facilité d’extrusion. La fabrication additive utilise également des thermodurcissables, des élastomères et des résines techniques. Elle peut traiter les métaux (tels que le titane et l’aluminium) et les céramiques, ce qui élargit son spectre d’application. Il est également intéressant de noter que certains procédés sont compatibles avec des granulés plastiques utilisés en injection afin de retrouver toutes les propriétés du matériau en question. Rappelons-le en effet, les filaments utilisés en impression 3D subissent des transformations dans leur composition.

Le matériau de prédilection du moulage par injection reste le plastique.

Comme la fabrication additive, le moulage par injection est compatible avec une large gamme de matériaux, qui partagent en grande partie les mêmes possibilités d’utilisation (thermoplastiques, thermodurcissables, élastomères, métaux et résines techniques telles que le nylon et le polycarbonate). Cette polyvalence permet de produire des composants automobiles durables, des implants en silicone de qualité médicale et d’autres pièces de haute performance. La capacité du moulage par injection à traiter des matériaux denses le rend très utile pour la production de pièces nécessitant une grande intégrité structurelle et une grande précision dimensionnelle.

Post-traitement

La finition et le post-traitement sont essentiels pour améliorer les propriétés fonctionnelles et esthétiques des pièces fabriquées par impression 3D et moulage par injection. Dans le cas de l’impression 3D, l’obtention d’une finition de surface lisse nécessite souvent des techniques de post-traitement telles que le sablage, le polissage ou des traitements chimiques, en raison des textures rugueuses et des lignes de couche visibles qui résultent du processus d’impression. Pour de nombreuses technologies d’impression 3D, en particulier FDM, SLA, DLP et jet de matière, l’élimination du support est une autre étape critique du post-traitement des pièces imprimées, en particulier pour les conceptions présentant des géométries complexes ou des porte-à-faux. En général, ces techniques sont essentielles pour affiner la texture de la surface, améliorer la durabilité des pièces et garantir la précision dimensionnelle, ce qui est crucial pour les applications qui exigent des surfaces esthétiques ou fonctionnelles de haute qualité. Cependant, chaque technique de post-traitement dépend fortement de la technologie d’impression 3D utilisée initialement.

Les pièces imprimées en 3D en résine nécessitent un post-traitement pour éliminer les supports et l’excès de résine

Dans le cas du moulage par injection, le post-traitement est généralement beaucoup moins important que dans le cas de la fabrication additive, en raison de la haute qualité de finition que les moules peuvent transférer aux pièces. Cependant, plusieurs étapes sont parfois nécessaires pour s’assurer que le produit final répond aux spécifications souhaitées. L’une des étapes de post-traitement les plus courantes est l’élimination de la bavure, c’est-à-dire de l’excès de matière qui peut s’échapper de la cavité du moule au cours du processus de moulage par injection. Elle est généralement réalisée à l’aide d’outils d’ébavurage ou de coupe, bien que dans la production en grande série, des systèmes automatisés soient souvent utilisés pour accélérer ce processus.

Les applications du moulage par injection et de l’impression 3D

Les deux procédés sont largement utilisés dans le secteur industriel, chacun tirant parti d’atouts uniques pour répondre à des défis, des besoins et des opportunités de fabrication spécifiques. La fabrication additive excelle dans les industries qui exigent une personnalisation et des géométries complexes, telles que le secteur médical, l’aérospatiale, l’automobile et les biens de consommation. L’agilité de la fabrication additive en matière de prototypage et de personnalisation peut être facilement observée dans le domaine médical, où des implants et des prothèses personnalisés sont adaptés à l’anatomie individuelle du patient, ce qui améliore les résultats du traitement et le confort du patient.

De même, l’utilisation de la fabrication additive a pris une ampleur considérable dans le secteur aérospatial, avec des applications spécifiques émergeant dans les missiles hypersoniques, les moteurs de fusée ou des imprimantes 3D zéro gravité pour accroître l’autonomie des missions spatiales. Les ingénieurs aérospatiaux tirent parti de la capacité de l’impression 3D à produire des pièces légères et durables au design complexe, car ces composants contribuent de manière significative à l’amélioration des performances, soit en réduisant le poids total, soit en optimisant des géométries complexes que les méthodes de fabrication traditionnelles ne parviennent pas à réaliser.

L’impression 3D est idéale pour produire des pièces de conception complexe

En outre, les constructeurs automobiles tirent également profit de la fabrication additive, en utilisant la technologie pour le prototypage rapide, pour multiplier les itérations et fabriquer des pièces légères. Cela permet de modifier les pièces rapidement et à moindre coût et d’améliorer la personnalisation. Si les industries qui utilisent cette technologie se recoupent largement, le moulage par injection, quant à lui, joue un rôle distinct dans les industries qui exigent une production en grande quantité et une qualité précise et constante des pièces. Comme la fabrication additive, il est répandu dans les secteurs de l’automobile, des biens de consommation et des appareils médicaux, mais pour des raisons fondamentalement différentes.

Pièces fabriquées par moulage par injection de métal (MIM)

Le moulage par injection est privilégié pour sa capacité à produire efficacement des pièces standardisées avec une excellente finition de surface et une grande précision dimensionnelle. Plus précisément, les applications automobiles s’appuient sur le moulage par injection pour produire des volumes importants de composants tels que pare-chocs, poignées de porte, tableaux de bord et panneaux de carrosserie extérieurs, en garantissant l’uniformité et la conformité aux normes strictes de l’industrie. Dans le secteur des biens de consommation, le moulage par injection est essentiel pour fabriquer à l’échelle des emballages en plastique, des conteneurs, des boîtiers électroniques et des jouets, afin de maintenir l’uniformité des produits et de permettre une production de masse. À l’instar de l’impression 3D, le secteur médical bénéficie également de manière significative du moulage par injection, en particulier pour la production de dispositifs médicaux tels que les seringues, les cathéters et les instruments chirurgicaux. Le moulage par injection est particulièrement avantageux dans ce domaine, car il permet aux professionnels de la santé d’utiliser des dispositifs qui répondent à des exigences réglementaires strictes en matière de biocompatibilité et de précision dimensionnelle.

Avantages et limites

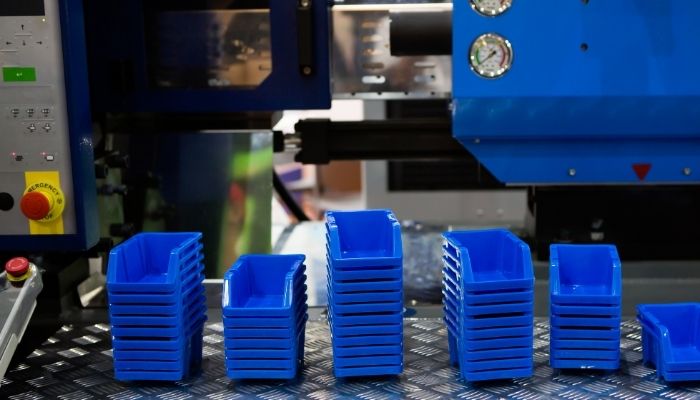

Le moulage par injection est réputé pour son efficacité et sa rentabilité dans la production de grands volumes, ce qui en fait une pierre angulaire de la fabrication de haute performance dans une variété d’industries. Le principal avantage du moulage par injection est sa capacité à produire de grands volumes de pièces identiques avec un minimum de perte de matière. Une fois les moules créés, le processus de production est rapide, chaque cycle produisant une pièce entièrement formée, ce qui le rend idéal pour la production de masse dans les secteurs des biens de consommation et de l’électronique. Cette efficacité se traduit par d’importantes économies de coûts unitaires au fur et à mesure que la production augmente, ce qui fait que les coûts d’installation initiaux valent la peine pour de nombreuses entreprises. Le moulage par injection devient incroyablement rentable pour la production en grande série.

Le principal avantage du moulage par injection est la production de volumes importants de pièces identiques.

Cependant, le moulage par injection est confronté à des défis importants, notamment en ce qui concerne le temps de préparation et l’investissement initial. La conception et la fabrication des moules peuvent prendre des semaines, voire des mois, en fonction de la complexité de la pièce à produire. Ce long délai rend le moulage par injection beaucoup moins flexible quand il s’agit de faire des modifications de conception rapides. Les coûts initiaux élevés associés à la création de moules, à l’achat de machines et à l’acquisition de matériaux peuvent limiter l’entrée sur le marché de nombreuses petites entreprises et startups.

Les contraintes de conception jouent également un rôle crucial, car les géométries complexes et les caractéristiques internes peuvent être difficiles à mouler sans compromettre l’intégrité de la pièce ou augmenter considérablement les coûts ou le temps de production pour concevoir un nouveau moule. En outre, les tiges de coulée, point d’entrée de la matière en fusion dans le moule, doivent être conçues et calibrées avec précision pour garantir que la matière s’écoule uniformément dans le moule, évitant ainsi toute déformation et tout refroidissement prématuré. Malgré ces obstacles, une fois l’investissement initial dans la fabrication des moules surmonté, le prix par pièce diminue considérablement à mesure que la production augmente.

D’autre part, la fabrication additive nécessite un temps de préparation minimal par rapport au moulage par injection, ce qui la rend extrêmement utile pour le prototypage rapide et la production à la demande. Cette rapidité de mise en place est particulièrement avantageuse pour les entreprises des secteurs à évolution rapide tels que l’aérospatiale et l’automobile, qui bénéficient d’itérations rapides et de délais d’exécution réduits, ce qui leur permet de réaliser d’importantes économies. Lorsque des modifications de conception sont nécessaires, comme dans le cas du prototypage rapide, l’impression 3D permet des ajustements rapides et rentables, alors que le moulage par injection nécessite des remplacements ou des changements de moules coûteux.

En outre, la fabrication additive présente un avantage certain sur le moulage par injection en termes de durabilité, car elle réduit considérablement les déchets de matériaux dans la plupart des cas. La nature additive du processus signifie que le matériau n’est déposé que lorsqu’il est nécessaire, ce qui minimise les déchets. Si le moulage par injection est relativement durable par rapport aux méthodes traditionnelles, la fabrication additive excelle à ne pas produire de déchets dus à des tiges de coulée mal alignées ou à des restes de matériau.

Crédits photo : Materialise

Si la configuration initiale est rapide, la vitesse de production réelle de l’impression 3D est plus lente que celle du moulage par injection pour la production en grande série. En outre, malgré les progrès constants de l’industrie, la finition de la surface des pièces imprimées en 3D nécessite souvent un post-traitement important pour obtenir la texture ou la qualité esthétique souhaitée, ce qui n’est généralement pas le cas avec le moulage par injection. Cela ajoute du temps et des coûts au processus de production, en particulier pour les pièces qui nécessitent une finition de haute qualité. De plus, le prix d’entrée de l’impression 3D peut varier considérablement en fonction du secteur dans lequel elle est utilisée, ce qui détermine s’il s’agit d’une option à faible coût ou à coût élevé. Bien que la fabrication additive soit une option de fabrication fiable et généralement abordable avec une flexibilité de conception inégalée, elle n’est souvent pas le choix économique pour la production en masse de composants simples et uniformes.

Temps de fabrication

Bien qu’il ne soit pas possible de donner les délais exacts de chaque étape, il existe des facteurs déterminants. Par exemple, dans le cas du moulage par injection, la préparation du moule peut prendre beaucoup de temps, car elle comprend la conception, la fabrication et l’usinage du moule. En effet, la conception du moule prend en compte non seulement la structure de la pièce, mais aussi tout le mécanisme entourant le moule, le système de refroidissement, les évents, le canal d’injection, etc. Dans le cas des pièces à imprimer, le temps de conception se concentre exclusivement sur la pièce et, bien sûr, sur les supports. Dans les deux cas, le temps de conception varie en fonction de la complexité des pièces et des modifications à apporter pour obtenir le résultat souhaité.

Exemple de moule pour la production de bouteilles en plastique

En ce qui concerne les délais de production proprement dits, la fabrication additive dépend de la géométrie de la pièce, de la résolution d’impression, du matériau utilisé et de la technologie. L’impression de petites pièces simples, par exemple, ne prend que quelques minutes, tandis que l’impression de grandes pièces peut prendre des heures, voire des jours. Le moulage par injection, quant à lui, est beaucoup plus rapide, car les machines sont calibrées pour injecter le matériau de manière si précise et répétitive qu’un grand volume de pièces peut être produit en quelques secondes.

Le coût du moulage par injection et de l’impression 3D

Un autre point essentiel est le coût de production. L’investissement initial pour un équipement industriel de moulage par injection peut aller de 50 000 à plus de 200 000 dollars, en fonction de la taille, de la capacité et des caractéristiques techniques de la machine. Sachez qu’on commence à voir des solutions pour la production à plus petite échelle également. Côté imprimantes 3D, les prix sont très variables en fonction du procédé employé, de la taille, etc. L’une des principales différences entre les deux processus est que, dans la fabrication additive, il n’y a pas d’investissement dans les moules. En effet, les moules sont l’un des composants les plus coûteux, surtout lorsqu’ils sont très complexes. Les moules peuvent coûter jusqu’à 100 000 dollars.

Les logiciels constituent un autre investissement. Les deux procédés nécessitent des logiciels pour la conception et le suivi du processus. Comme l’investissement pour les deux processus est unique, il existe des calculateurs en ligne qui servent de point de référence pour les calculs de fabrication, en plus des services de devis professionnels. Hubs, ICOMold ou CustomPart sont des exemples de calculateurs pour le moulage par injection ; pour la fabrication additive, on trouve des solutions comme AMOTool ou ShatterBox. Dans les deux cas, il est important de garder à l’esprit qu’il existe également des coûts d’installation, des délais de mise sur le marché, des investissements, de la maintenance, de la main-d’œuvre et des matériaux.

Le moulage par injection est idéal pour les grandes quantités de pièces identiques

Si la fabrication additive est encore considérée comme le choix idéal pour les projets de faible volume, les pièces personnalisées et le prototypage rapide, il semble que cela va changer dans les années à venir. En effet, come le soulignait un rapport récemment publié par Protolabs sur les tendances du marché, de plus en plus de professionnels se tournent vers la fabrication additive pour créer des pièces en grande quantité, des pièces qui étaient auparavant créées à l’aide de technologies telles que le moulage par injection.

Et vous, quel procédé de fabrication utilisez-vous principalement, le moulage par injection ou l’impression 3D ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !