De nouvelles résines industrielles d’impression 3D durables pour la technologie DLP

Le groupe allemand Henkel s’est lancé dans la fabrication additive en 2016, élargissant ainsi son portefeuille de matériaux déjà bien étoffé pour l’industrie. Sa marque Loctite fabrique désormais des résines haute performance pour des machines de photopolymérisation professionnelles et a construit de solides partenariats avec des acteurs de premier plan comme EnvisionTec.

Intégrateur des solutions DLP du fabricant allemand, le français Millenium3D propose désormais ce couplé gagnant de nouvelles résines durables Henkel LOCTITE® à produire sur la gamme de machines DLP et cDLM de EnvisionTEC. Mais quelles sont les spécificités de ces matériaux ? En quoi cette gamme diffère-t-elle des procédés de photopolymérisation classiques ?

Millenium3D intègre aujourd’hui les solutions d’impression 3D DLP de EnvisionTec (crédits photo : EnvisionTec)

Les procédés résine – SLA, DLP, LCD – font partie des technologies d’impression 3D les plus utilisées aujourd’hui, réputés pour leur précision et leur état de surface. En revanche, les pièces imprimées peuvent afficher une durée de vie relativement courte car réalisées avec des résines photosensibles qui, par définition, ne résistent pas à une exposition prolongée à la lumière UV. Or, Henkel LOCTITE® a développé des résines durables dont les propriétés sont comparables voire supérieures à celles d’un plastique injecté. Elles présentent de nombreuses caractéristiques intéressantes pour les industriels, certaines étant même certifiées feu/fumée pour le secteur de l’aéronautique ou plus largement du transport.

Les bénéfices de la technologie cDLM de EnvisionTec

Les imprimantes 3D résine du fabricant allemand utilisent un, ou plusieurs, projecteur 4K ou Full HD pour polymériser le matériau là où les machines SLA ont recours à un laser ; le DLP augmente ainsi considérablement la vitesse d’impression. Mais ce qui distingue les solutions d’EnvisonTec des concurrentes sont leurs technologies brevetées comme l’utilisation de fréquences élevées de projection à 385nm (VS 405nm en général) ou encore la technologie cDLM qui améliore l’état de surface et facilite par exemple le détachement de la pièce du bac de production.

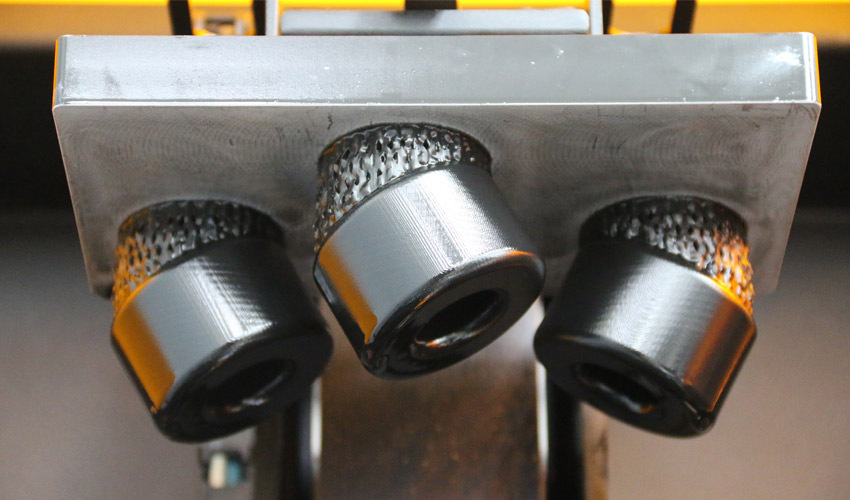

Pièces imprimées en 3D avec la résine E-A40:90 (crédits photo : EnvisionTec)

Concrètement, lors du processus d’impression, la plupart des machines résines créent un dôme entre la couche et le bac. C’est une agglomération de résine qui n’appartient pas à la pièce finale et qu’il va falloir retirer. Cette zone morte bloque la pièce finale, complique son détachement du plateau avec un réel risque de détérioration et génère de légères traces sur les surfaces. Or, la technologie cDLM d’EnvisionTec s’appuie sur un concentrateur d’oxygène pour supprimer cette contrainte. Elle vient créer un interstice très léger d’oxygène pour éviter que ce fameux dôme de résine ne se forme. Ainsi, le détachement de la pièce est facilité, les imprécisions sont éliminées, les supports sont minimisés et on obtient un meilleur état de surface final en moins de temps.

Olivier Pichot, CEO de Millénium 3D, ajoute : « La maitrise de l’oxygène au seuil de fabrication permet d’améliorer vitesse et qualité pourtant déjà très élevées chez EnvisionTEC. Le cDLM détient aussi d’autres brevets comme sur le bac de production qui offre une définition plus nette qu’en SLA. Ces technologies très abordables s’intègrent naturellement dans ces systèmes de grade industriel permettant d’aller du prototype à la production 24/7 sur la même machine avec des vitesses jusqu’à 45mm/h pour 15µm de précision . »

Une gamme de résines compatibles avec les machines EnvisionTec

EnvisionTec propose aujourd’hui de nombreuses résines, développées en collaboration avec des chimistes internationaux, dont maintenant Henkel. La gamme de Henkel LOCTITE®, composée de 14 résines à ce jour, vise à répondre à la plupart des besoins industriels du marché, que ce soit dans l’aéronautique, le médical, l’automobile, l’injection et tout type d’industrie. Elles permettent d’obtenir un meilleur état de surface, une précision élevée, une grande résistance, une isotropie et stabilité dans la durée. À titre d’exemple, la résine IND402 A70 est un équivalent polyuréthane à rebond élevé qui affiche une forte durabilité aux forces de compression et une haute résilience pour des températures d’utilisation supérieures aux ABS, PP ou POM. Le matériau E-3955 est quant à lui certifié FST et UL94V0 et présente un module de Young supérieur au PEKK injecté pour une température validée jusqu’à 280°C.

Pièces imprimées en 3D avec la résine E-3955 de Henkel Loctite, certifiée FST (crédits photo : EnvisionTec)

Olivier Pichot conclut : « La division LOCTITE d’Henkel a réussi à créer des résines durables tout en étant plus performantes et moins chères que les matières auxquelles elles font référence comme par exemple pour certains élastomères, le PEEK ou autres PEI en technologie FDM. Les avantages de la résine (précision, surface, isotropie, vitesse etc.) se conjuguent donc désormais avec les résistances des matériaux injectés les plus techniques et difficiles à mettre en œuvre. Nous sommes vraiment fiers d’avoir enfin trouvé la solution pour additionner facilité, qualité, répétabilité, rapidité, durabilité, évolutivité ou encore versatilité des matières et des systèmes pour un résultat d’investissement maitrisé et adapté à différents marchés. »

Pour mieux comprendre ce récent phénomène et partenariat entre Henkel et EnvisionTec, Millénium 3D réalise une série de webinaires, en direct, sur ces nouvelles résines durables et solutions matérielles, disponible ICI.

Connaissez-vous la technologie DLP de EnvisionTec ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !