L’impression 3D céramique : une révolution pour l’industrie manufacturière ?

L’utilisation de la céramique remonte à la Grèce antique, créée à l’origine pour le développement de pots ou d’assiettes à usage alimentaire, généralement à base d’argile cuite à des températures allant jusqu’à 500º. Vers la fin du XIXe siècle, les attributs de ces matériaux ont été découverts dans l’industrie : ils offrent notamment une isolation thermique et électrique des moteurs intéressante. En raison de sa longue histoire, l’impression 3D céramique était assez attendue sur le marché, car les matériaux céramiques possèdent des propriétés mécaniques et des géométries haute résolution qui n’auraient pas pu être exploitées avec les techniques traditionnelles.

Selon une étude de marché publiée par MarketDigits en avril 2024, le marché de l’impression 3D céramique a été évalué à 270 millions de dollars en 2023 et devrait atteindre les 2,6 milliards d’ici 2032, avec une croissance de 28,6 % au cours de la période analysée. C’est une technologie de fabrication en croissance qui reste encore un marché de niche comparé à des procédés polymères ou métalliques. Mais l’impression 3D céramique permet d’obtenir des pièces précises, résistantes et techniques, selon le matériau choisi. On vous propose de revenir sur les fondamentaux de la fabrication additive céramique et quelle place elle occupe dans le secteur.

Les différents types de céramique

Historiquement, l’argile est le matériau le plus utilisé lorsque l’on parle de fabrication avec des matériaux céramiques, notamment parce que c’est un matériau naturel, facile à trouver dans presque tous les environnements. À mesure que les matériaux ont évolué, de nouvelles possibilités de fabrication sont apparues. Actuellement, il existe différents types de céramiques : les plus courants sont ceux que nous utilisons dans notre environnement quotidien comme la vaisselle, les carreaux, etc. D’autre part, nous avons des céramiques structurelles, utilisées dans la construction comme dans les tuiles ou les briques ; la céramique réfractaire utilisée dans les revêtements; et enfin la céramique technique qui regroupe des matériaux à haute résistance mécanique, thermique, chimique et électrique.

Cette dernière famille est particulièrement prisée par le secteur de la fabrication additive parce qu’elle présente des caractéristiques très intéressantes pour les industries qui l’utilisent. Deux principales catégories sont à considérer : les oxydes et les non-oxydes qui présentent des propriétés différentes de par leur composition chimique. Ces céramiques techniques sont disponibles sous plusieurs formes : filament, poudre, résine ce qui influera sur le choix du procédé d’impression. Parmi les plus populaires, on peut parler de l’alumine qui est prisé pour sa dureté et sa résistances aux hautes températures ; et du zircone qui présente de très bonnes propriétés mécaniques.

L’argile est beaucoup utilisée en impression 3D (crédits photo : Femke Rijerman)

Les procédés d’impression 3D céramique

Liage de poudre et céramique

Au début des années 90, le MIT invente la technologie de liage de poudre qui sera ensuite reprise par Z Corporation, lui-même racheté par 3D Systems en 2012. La technique consiste à solidifier de la poudre à l’aide d’un liant – un des avantages de cette technologie est sa capacité à produire des pièces en couleur sans supports d’impression. La poudre peut être de la céramique, qui couche par couche, vient former la pièce désirée.

Tecnalia Research & Innovation est un utilisateur des machines Binder Jetting de Destkop Metal et produit notamment des pièces en carbure de silicium. Iñigo Agote, chef de projet et chef de groupe, témoigne : “Après le frittage, nous avons obtenu des pièces dont la densité est comparable à celles des pièces commerciales traditionnellement fabriquées. De plus, la dureté et la résistance à la rupture du matériau étaient également similaires.”

Stéréolithographie et photopolymérisation de matériaux céramiques

La stéréolithographie est une autre technologie très prisée dans le secteur de la fabrication additive ; elle a commencé à s’intéresser aux céramiques assez tard mais est aujourd’hui assez utilisée, offrant un haut niveau de précision et de détails. Si on élargit le spectre, la technologie DLP, qui consiste à utiliser un vidéoprojecteur plutôt qu’un laser comme source de chaleur, est également compatible avec des céramiques.

Côté acteurs du marché, il en existe davantage comparé au procédé de liage de poudre – rien qu’en France, on peut citer 3DCeram, l’un des pionniers de l’impression 3D céramique par photopolymérisation ou encore Prodways. Toujours sur le segment des machines industrielles, Lithoz, Admatec ou encore 3D Systems proposent des solutions d’impression 3D résine pour la céramique. Enfin, le segment des imprimantes 3D de bureau s’est quant à lui bien développé à l’heure actuelle et on peut parler de fabricants comme Formlabs ou Tethon 3D. L’objectif est de permettre la conception de pièces céramiques facilement et de façon plus abordable.

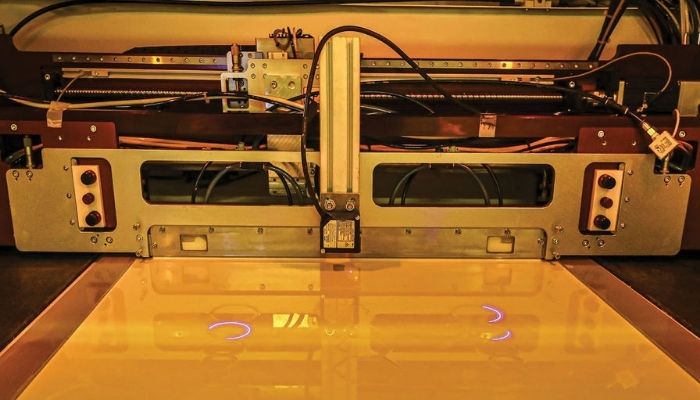

Le plateau de la machine C3600 ULTIMATE de 3DCeram (crédits photo : Dominique FONTENAT)

Extrusion de matériau

L’extrusion de matière est sans doute l’une des technologies d’impression 3D céramique les plus répandues sur le marché. Elle consiste à déposer des couches de matériau céramique pour former la pièce ou le modèle, en suivant les bases de la technique FDM mais avec des extrudeurs adaptés au matériau. Elle consiste à déposer des couches de matériau céramique pour former la pièce ou le modèle, en suivant les bases de la technique FDM mais avec des extrudeurs adaptés au matériau. Ce sont généralement des polymères ou de l’argile qui viennent alimenter la machine ce qui peut en faire une technique plus abordable que celles évoquées précédemment.

Si on se penche sur l’utilisation d’argile, on va retrouver une large gamme de solutions, allant de la machine de bureau comme celles proposées par 3D Potter à des machines plus techniques comme celles de Lynxter, ou grand format avec l’offre de WASP. Le choix dépendra de l’application finale, comme c’est généralement le cas en fabrication additive.

Côté polymères, vous aurez le choix entre des solutions qui utilisent des filaments comme ceux proposées par le français Nanoe, ou des machines qui sont compatibles avec des granulés. Dans les deux cas, prenez en compte les étapes de post-traitement comme le déliantage et le frittage.

La technologie développée par WASP

NanoParticle Jetting ™

La technique a été développée par la société israélienne XJet, et consiste à déposer des milliers de gouttelettes sur le plateau d’impression qui contiennent des nanoparticules de céramique. “La clé du NanoParticle Jetting ™ commence par sa méthodologie unique de dispersion liquide. Des suspensions liquides contenant des nanoparticules solides de matériaux de fabrication et de support sont projetées sur le plateau de fabrication pour fabriquer couche par couche des pièces détaillées. Les suspensions liquides sont livrées et installées sans problème dans des cartouches scellées, a expliqué Hanan Gothait. La précision de nos têtes d’impression ainsi que l’utilisation de couches ultra-fines, qui créent une résolution Z très élevées, permettent d’obtenir facilement des pièces très nettes. Cela est très important si on veut que les céramiques imprimées en 3D atteignent une excellente forme dimensionnelle et une tolérance optimale.”

Les applications de l’impression 3D céramique

L’impression 3D céramique trouve sa place dans de nombreuses industries et a d’ores et déjà prouvé ses avantages. Comme nous l’expliquions précédemment, certaines céramiques techniques sont particulièrement intéressantes pour leurs propriétés mécaniques et leur profil thermique. En effet, en fonction de la céramique choisie, vous pourrez obtenir des pièces plus résistantes aux fortes températures que le métal tout en optimisant le poids. C’est donc une technologie éprouvée pour le secteur aérospatial, soumis à de fortes contraintes quand il s’agit de températures. De plus, certaines céramiques sont très résistantes à la corrosion ou présentent de bonnes propriétés d’isolation électrique. En termes d’applications, l’impression 3D céramique permet de concevoir des filtres radiofréquence pour les systèmes de communication tels que les satellites ; des moules plus résistants pour la fabrication de turbines ; de l’outillage et des pièces de satellites.

Crédits photo : Lithoz

L’impression 3D céramique trouve sa place dans le secteur médical où elle offre la possibilité de concevoir des implants sur-mesure ou encore des instruments chirurgicaux précis. Certaines céramiques sont en effet biocompatibles et biorésorbables et donc idéales pour la conception d’implants personnalisés. A titre d’exemple, 3DCeram explique : « La fabrication additive permet de contrôler l’emplacement et la géométrie des pores des substituts céramiques, contrairement aux implants qui sont rendus poreux par l’ajout de mousse organique ou de porogènes. La porosité structurée en trois dimensions et le diamètre constant des pores entièrement interconnectés favorisent l’ostéointégration et la résistance mécanique des substituts. La résistance mécanique à la compression est de trois à cinq fois supérieure à celle des structures poreuses conventionnelles. Le risque d’inflammation post-opératoire causé par les micro-débris qui se brisent lors de la manipulation et du positionnement de l’implant est considérablement réduit.«

La liste des applications de l’impression 3D céramique n’est pas exhaustive : on peut parler de son impact sur l’Art et la sculpture grâce aux machines d’extrusion qui permettent de déposer de l’argile de façon précise et complexe. En recherche et développement, c’est une technologie particulièrement intéressante. Beaucoup de laboratoires et universités ont en effet investi pour réaliser des prototypes rapidement et de façon moins coûteuse. Les équipes sont constamment en train de faire des expériences et tests durant lesquelles ils ont besoin de composants développés sur-mesure. L’impression 3D céramique offre davantage de flexibilité et permet d’obtenir la pièce en question plus efficacement. Enfin, l’impression 3D céramique est souvent employée pour concevoir les noyaux des moules de fonderie.

Hanan Gothait conclut : “La technologie devrait être pleinement acceptée, en tant que méthode de fabrication valide, nécessaire et même préférée. L’impression céramique 3D en est encore à ses balbutiements, mais elle se développe rapidement. La principale force motrice à cet égard est la nécessité croissante d’une plus grande résistance à la température et d’une solidité des pièces et composants plus importante ; les métaux ont leurs limites, là où la céramique fonctionne extrêmement bien.”

Implant imprimé en 3D (crédits photo : Lithoz)

Quel est l’avenir de l’impression 3D céramique ?

L’impression 3D céramique continuera d’évoluer, c’est indéniable. Mais tout comme le reste des techniques de fabrication additive adoptées dans l’industrie, il lui faudra du temps avant d’être pleinement acceptée. Les matériaux joueront sans aucun doute un rôle clé – les céramiques techniques sont très attractives pour l’industrie mais les céramiques plus traditionnelles ont aussi une carte à jouer pour des secteurs plus artistiques.

La diffusion des technologies d’impression 3D céramique a déjà commencé, mais il reste encore des détails que fabricants, services et utilisateurs doivent prendre en compte avant de recourir à cette technique. Selon le CEO de XJet: « Il faut relever certains défis importants pour parvenir à cette croissance, par exemple les programmes de formation destinés aux ingénieurs céramistes. L’adoption de cette technologie par les principaux acteurs du marché de la céramique, y compris les fabricants, les fournisseurs de services et les utilisateurs finaux, est une étape essentielle dans cette avancée. Une fois que ce processus aura commencé, on aura un effet boule de neige et la technologie sera légitime et très populaire.”

Que pensez-vous de l’évolution de l’impression 3D céramique ? Utilisez-vous cette technologie ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : Nervous Systems/Formlabs