Le plastique ABS en impression 3D

L’ABS ou Acrylonitrile Butadiène Styrène est un polymère thermoplastique assez commun dans l’industrie, principalement connu pour sa bonne résistance aux chocs à basse température et sa légèreté. Le plastique ABS est également très populaire sur le marché de l’impression 3D, souvent comparé au PLA. On le trouve le plus souvent pour des procédés FFF, mais il est également disponible sous forme de résine, ce qui permet de l’utiliser en photopolymérisation. Dans le guide suivant, nous allons examiner de plus près l’ABS, y compris sa production et ses propriétés, le processus d’impression 3D, les applications, les principaux fabricants et le prix. Nous nous concentrerons plus particulièrement sur les filaments ABS.

Production et caractéristiques de l’ABS

L’ABS a été l’un des premiers plastiques à être utilisé avec les imprimantes 3D industrielles et a été développé vers 1990. Ce polymère thermoplastique est ce que l’on appelle un « terpolymère », c’est-à-dire un polymère synthétisé à partir de trois monomères différents. Dans ce cas, il est obtenu le plus souvent par polymérisation d’acrylonitrile et de styrène en présence de polybutadiène – généralement 20 % d’acrylonitrile, 25 % de butadiène et 55 % de styrène, d’où son nom d’ABS. Les propriétés de l’ABS peuvent donc être modifiées en manipulant ces proportions ; le styrène par exemple est l’élément qui donne à l’ABS sa rigidité et son côté brillant tandis que le butadiène lui confère sa résistance à l’impact et ses propriétés basses températures.

L’ABS est un plastique populaire dans l’industrie grâce à ses propriétés (crédits photo : Adreco Plastics)

Il est important de garder à l’esprit que l’ABS est fabriqué à partir de pétrole, contrairement au PLA qui est fabriqué à partir de ressources naturelles comme l’amidon de maïs. Cela a souvent soulevé des questions de durabilité dans l’industrie, mais l’ABS est en fait recyclable, même s’il n’est pas largement accepté par les centres de recyclage. Cela pourrait être considéré comme un avantage en termes de préoccupations environnementales, car bien que le PLA soit techniquement biodégradable, ce n’est le cas que lorsqu’il est soumis à des conditions correctes, ce qui soulève la question de savoir s’il est vraiment respectueux de l’environnement.

En termes de propriétés, le plastique ABS présente une bonne rigidité et une grande résistance aux chocs, tout en restant léger et abordable en termes de prix ce qui en fait un matériau populaire sur le marché de l’impression 3D. De plus, il est résistant aux produits chimiques et à la chaleur, idéal pour des applications plus industrielles, comme nous le verrons plus loin dans l’article.

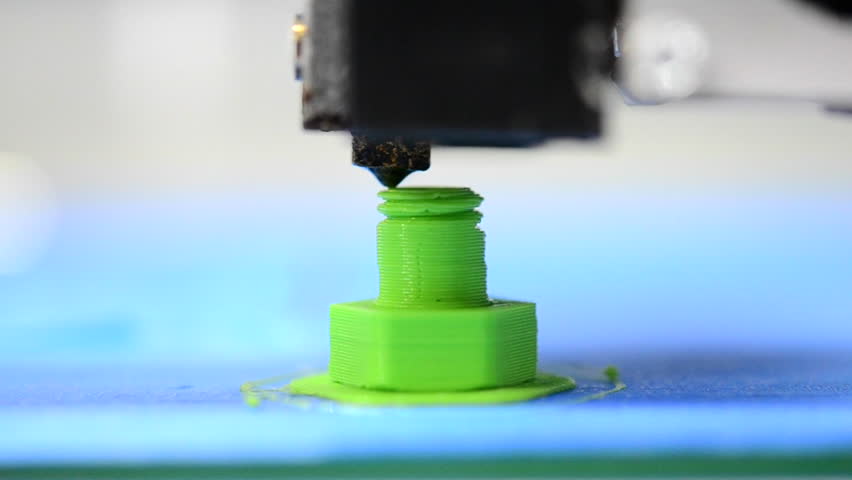

Le plastique ABS en impression 3D

Comme évoqué précédemment, l’ABS est disponible sous forme de filament et de résine liquide – nous nous concentrerons sur le premier. Ce thermoplastique est donc disponible sous forme de filaments d’un diamètre de 1,75 mm ou de 2,85 mm et en plusieurs couleurs. Bien que plus difficile à imprimer que le PLA, l’ABS reste un matériau très prisé des professionnels de l’impression 3D en raison de sa résistance aux chocs et aux températures élevées (entre -20°C et 80°C). Il est opaque, offre des surfaces lisses et brillantes et peut être soudé par procédés chimiques en utilisant de l’acétone.

La température de fusion de l’ABS étant d’environ 200°C, il est recommandé d’utiliser une température d’extrusion comprise entre 230 et 260°C. De plus, l’utilisation d’un plateau d’impression chauffé (entre 80 et 130°C) est obligatoire. En effet, il s’agit d’un plastique qui se rétracte au contact de l’air, donc s’il n’est pas sur un plateau chauffé, il aura tendance à se déformer et à se détacher du plateau : on parle alors de warping. Pour les pièces de grande taille, il est même conseillé d’utiliser un adhésif spécial comme le Kapton ou une laque adhésive. Enfin, une imprimante 3D avec une enceinte fermée est recommandée pour deux raisons : tout d’abord, pour la sécurité de l’utilisateur car le plastique ABS émet des particules qui peuvent être dangereuses pour l’utilisateur, mais aussi parce que le contrôle de la température est critique lorsqu’on travaille avec de l’ABS. Pour réussir l’impression et éviter les problèmes de wrarping, de fissuration et de délamination (séparation des couches) en particulier, la chambre chauffée permet de maintenir une température constante.

Un plateau chauffant est nécessaire pour éviter le phénomène de warping

Bien qu’il soit plus difficile à imprimer que des matériaux comme le PLA ou le PETG, l’ABS reste plus facile à imprimer que d’autres thermoplastiques techniques et bon marché. Toutefois, comme indiqué précédemment, le contrôle de la température dans la chambre, sur le plateau et même dans l’ensemble de la pièce est essentiel pour éviter les échecs d’impression. N’oubliez pas non plus que l’ABS est un matériau qui doit être maintenu sec car il absorbe l’humidité de l’air, ce qui rendra l’impression beaucoup plus difficile.

En ce qui concerne les supports d’impression, l’ABS s’imprime facilement avec le HIPS, un matériau qui a les mêmes températures de plateau et d’extrusion. Ce matériau se dissout rapidement dans le D-Limonène, un solvant à base de citron.

L’impression avec ce polymère thermoplastique nécessite globalement peu de post-traitement, un avantage clé qui permet de gagner du temps dans la production de pièces complexes. Cependant, il existe une variété d’options de post-traitement disponibles avec l’ABS pour ceux qui s’y intéressent. Outre le retrait du support déjà mentionné, il peut être peint grâce à sa finition plus mate. Il est également assez facile à traiter par rapport à d’autres matériaux, par exemple il peut être poncé ou usine. Enfin, une méthode courante de post-traitement de l’ABS consiste à le lisser avec de la vapeur d’acétone pour obtenir une finition brillante.

Les principales applications du plastique ABS

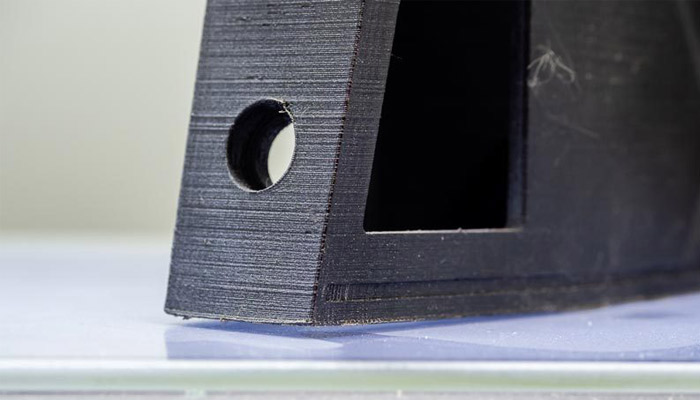

Comme nous l’avons mentionné, l’un des principaux avantages de l’ABS est qu’il s’agit d’un matériau plus technique. En tant que tel, ses applications ont également tendance à être plus industrielles. Par exemple, il est populaire dans le moulage par injection. On le retrouve également dans le secteur de l’électroménager, mais aussi dans les coques de bateaux, les pièces de décoration, les jouets et, bien sûr, les célèbres briques Lego.

En termes de fabrication additive, d’autres utilisations courantes sont le prototypage, les engrenages et même l’outillage, car il est plus résistant aux contraintes physiques que d’autres filaments. En outre, au-delà de sa résistance aux produits chimiques et à la chaleur, ses propriétés d’isolation électrique le rendent intéressant pour ceux qui cherchent à fabriquer des boîtiers pour des composants électriques ainsi que pour des pièces automobiles telles que des tableaux de bord ou des pare-chocs. Il est également idéal pour les applications extérieures car il ne se déforme pas à la lumière du soleil ou au fil du temps.

Les Lego sont fabriqués à partir d’ABS

Les principaux fabricants et prix du matériau

De nombreux acteurs proposent aujourd’hui du plastique ABS sous forme de filaments ; parmi les principaux, on notera le fournisseur historique Stratasys, le chinois Esun mais aussi UltiMaker, FormFutura, Innofil3D, etc. On retrouve une large sélection de couleurs, avec des prix qui varient entre 15 et 60€ selon les marques.

Sachez qu’il existe des filaments chargés où on vient ajouter des additifs à l’ABS : on peut ainsi trouver de l’ABS à base de fibres de carbone ou de fibres d’aramide plus connues sous le nom de Kevlar. Ces fibres par exemple viennent réduire le phénomène de gauchissement de l’ABS, offrant ainsi davantage de précision. Le carbone quant à lui vient renforcer les propriétés mécaniques initiales du matériau. Ces matériaux plus techniques sont généralement plus chers et présentent des paramètres d’impression différents.

Utilisez-vous le plastique ABS en impression 3D ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

Bonjour et merci pour ces articles utiles.

Savez-vous svp si les propriétés mécaniques de la résine ABS sont plutôt proche de l’ABS injecté ou bien de la résine normal ? Ça reste de la résine ? Je pense particulièrement à l’abrasion quand deux pièces sont imbriqués..des briques legos par exemple..

Merci