Experteninterview: Was Sie über den Großformatdruck wissen sollten

Der Großformatdruck findet immer häufiger Anwendung. Die Anwendung kann dabei viele Formen annehmen – von Prototypen für die Luft- und Raumfahrt bis hin zur Fertigung von Schiffsbauteilen. Eine der Schlüsselkomponenten stellt hierbei das Bauvolumen des verwendeten 3D-Druckers dar auch, wenn im Rahmen mancher Projekte mehrere Großformatdrucker gleichzeitig verwendet werden. Die meisten dieser Drucker basieren sie auf der FFF-Technologie, d.h. sie extrudieren das Filament Schicht für Schicht, bis schließlich das fertige 3D-Gebilde erzeugt wurde. Daneben werden aber auch andere Technologien unter dem Einsatz von Lasern verwendet. Wir haben drei Experten befragt, um für Sie herauszufinden, wie Großformat 3D-Druck bereits verwendet wird, wie er sich vom herkömmlichen 3D-Druck unterscheidet und über welche Vorteile er verfügt.

Der erste Experte ist Martin Back, Geschäftsführer der BigRep GmbH, verantwortlich für Unternehmensstrategie und -betrieb. Das deutsche Unternehmen entwickelt und vertreibt einige der weltweit größten 3D-Drucker im FFF-Segment. Der zweite Experte ist Dipl.- Ing. Ake Kriwall, der als Projektingenieur am IPH tätig ist, einem der Partner des Projektes Niedersachsen Additiv. Im Rahmen des Projekt XXL3DDruck wird der Rückgriff auf Großformat 3D-Druck am Beispiel eines Schiffgetriebegehäuses erprobt. Hierbei ist Kriwall für im Bereich der Qualitätssicherheit zuständig. Zu guter Letzt haben wir Dr. Habib Dagher kontaktiert, den Executive Director des Advanced Structures and Composites Center (ASCC) an der University of Maine. Das ASCC ist ein weltweit führendes Zentrum für Forschung, Ausbildung und wirtschaftliche Entwicklung mit Schwerpunkt auf Materialwissenschaften, Fertigung und Engineering von Verbundwerkstoffen und Strukturen und hat sich zudem dem 3D-Druck im Bereich von Schiffen gewidmet.

(von links nach rechts: Martin Back, Dipl.- Ing. Ake Kriwall, Dr. Habib Dagher)

Verfahren und Vorteile von Großformatdruck

Wie bereits erwähnt, sind die meisten 3D-Drucker mit einem großen Bauvolumen FFF-Maschinen. Andere Technologien wie Stereolithographie (SLA) oder Multi Jet Fusion werden deutlich seltener für den Großformat 3D-Druck verwendet. Bei Betrachtung von großformatigen FFF-3D-Druckern, fällt auf, dass BigRep einer der führenden Akteure auf diesem Markt ist. Der BigRep bietet Drucker an, die über ein maximales Bauvolumen von 1 m3 verfügen. Die am häufigsten verwendeten Materialien im FFF-Segment sind PLA und PETG. Einige Hersteller von 3D-Druckern stellen Maschinen her, die in der Lage sind, mit Hochleistungsmaterialien zu drucken, erklärt Martin Back:„Dabei entwickeln wir gemeinsam mit BASF kontinuierlich weitere, industrietaugliche Hochleistungsmaterialien, um die Möglichkeiten unserer Systeme für additive Fertigung im Großformat voll auszuschöpfen.“

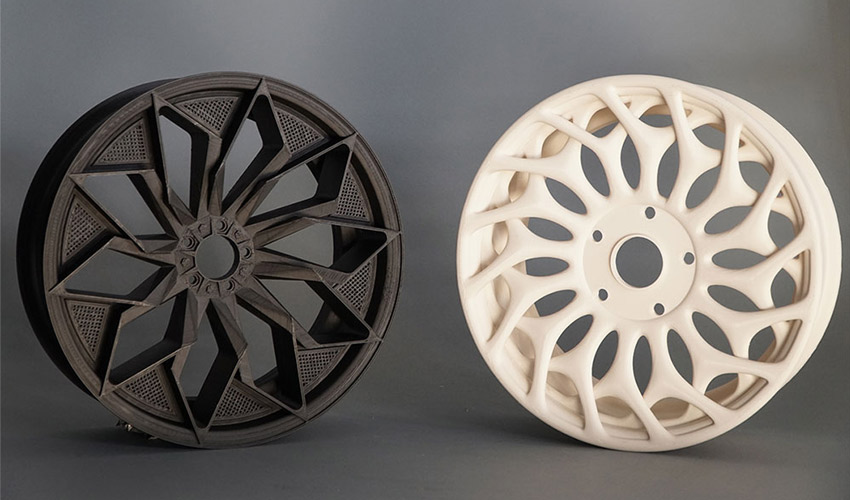

Die große Bandbreite und hohe Flexibilität des großformatigen 3D-Drucks mit Filamenten für die industrielle Produktion zeigt aktuell das BigRep LOCI, ein vollständig 3D-gedrucktes, selbstfahrendes Elektrofahrzeug. Es besteht aus nur 14 Einzelteilen und hat die Maße 85 cm x 146 cm x 285 cm, wobei das größte Einzelbauteil 1000 x 600 x 700 mm misst. Das Fahrzeuggestell wurde aus BigRep PRO HT gedruckt, für die luftleeren Reifen wählten die Entwickler TPU, die Stoßdämpfer sind aus PLX, Verbindungs- und tragende Bauteile aus PA6/66 gefertigt.

BigReps per Großformatdruck gefertigte LOCI

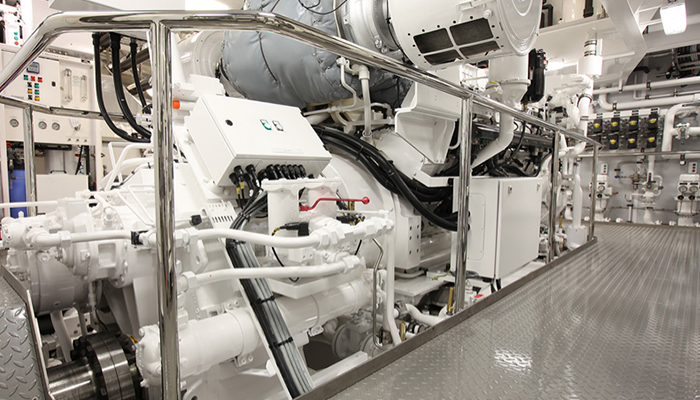

Dass es heutzutage möglich ist, mittels additiver Verfahren große und schwere Teile zu fertigen, soll auch das Projekt XXL3DDruck zeigen. Im Rahmen des Baus eines Schiffsgetriebegehäuses wird auf das laserunterstützende Lichtbogenschweißen zurückgegriffen. Das Projekt hat die Zielsetzung, eine energie- und ressourcenschonende Herstellung von groß-skaligen Bauteilen am Beispiel des besagten Schiffgetriebegehäuses durch additive Fertigung zu erproben. Gefördert wird das Projekt namens „Energie- und ressourceneffiziente Herstellung groß-skaliger Produkte durch additive Fertigung am Beispiel von Schiffsgetriebegehäuse (XXL3DDruck)“ vom Bundesministerium für Wirtschaft und Energie. Neben dem IPH sind vier weitere Unternehmen und Institute am Projekt beteiligt.

Besonders beeindruckend ist bei dem Projekt unter anderem, dass die Einzelteile bis zu 9 Tonnen wiegen. Auf die Frage hin, welcher Drucker in der Lage ist, solche Teile zu fertigen erläutert Kriwall gegenüber 3Dnatives: „Der Drucker wird im Forschungsvorhaben vom Konsortium selbst entwickelt (…). Der Baumraum wird ca. 25m3 umfassen“. Den Rückgriff auf den Großformat 3D-Druck begründet Kriwall durch diverse Kosteneinsparungen durch Verzicht auf die Herstellung von Gussformen, die für gewöhnlich speziell für die Unikate hergestellt werden müssen. Auch im Bereich der Logistik würden laut Kriwall in der Zukunft Kosteneinsparungen entstehen, da Bauteile dann in der Nähe des Einsatzortes gedruckt werden können. Nicht zuletzt zeichnet sich das Projekt durch die Verwendung der sogenannten Inline-Messtechnik aus. Kriwall erläutert diese folgendermaßen: „Mit der Inline-Messtechnik soll der Prozess durch den Einsatz von Laser-Triangulation überwacht und direkt geregelt werden. Dabei werden geometrische Informationen im Druckprozess gesammelt. Durch eine entsprechende Regelung soll in der nächsten Schicht je nach Bedarf mehr oder weniger Material aufgetragen oder die Position des Fertigungskopfes verändert werden. Da die Druckzeit mehrere Wochen dauern wird, sind das Vermeiden von Ausschuss und die Sicherung der Qualität Ziele der Messtechnik“

Im Rahmen des Projekts XXL3DDruck soll per Großfromatdruck ein Schiffsgetriebe gefertigt werden

Forscher an der University of Maine haben nach eigener Aussage den weltweit größten thermoplastischen 3D-Drucker geschaffen: Er sei in der Lage, Objekte von bis zu 6 Metern auf 3 Meter zu drucken. Die Universität verfügt über rund zwei Jahrzehnte Erfahrung in der extrusionsbasierten Verarbeitung von biologischen Thermoplasten. Tatsächlich hat sich ihre Forschung auf die Entwicklung von 100% biologischen und 100% recycelbaren Materialien für den großformatigen 3D-Druck konzentriert. Dr. Habib Dagher erklärt: „Wir konzentrieren uns auf die Entwicklung neuer biobasierter Harze, die mit biobasierten Fasern, Zellulose und Nanozellulose verstärkt werden. Das Materialsystem der Wahl hängt von der Anwendung ab. Man schneidert die Festigkeit und Strapazierfähigkeit der Materialien auf die Anwendung zu. Wir stellen unsere eigenen Materialpellets im Labor her und können Pellets mit 500 Pfund pro Stunde herstellen. Diese Pellets speisen unseren 3D-Drucker.“ Manchmal ist es sinnvoller, die Teile einzeln auf einer kleineren Maschine herzustellen und sie dann zu einem großen Stück zusammenzufügen.

Dies findet im Rahmen des Projektes 3Dirigo Anwendung, bei dem ein 3D-gedrucktes Boot gefertigt wurde. Es wurde vom Industriepartner Navatek, einem führenden Unternehmen im Schiffsdesign, entworfen und mit dem 3D-Drucker der ASCC innerhalb von 72 Stunden gedruckt. Dr. Habib Dagher erklärt: „Das UMaine Composites Center erhielt 500.000 Dollar vom Maine Technology Institute zur Bildung eines Technologie-Clusters, um die Bootsbauer in Maine bei der Erforschung der Frage zu unterstützen, wie der großflächige 3D-Druck mit kostengünstigen, zellulose-gefüllten Kunststoffen der Industrie einen Wettbewerbsvorteil verschaffen kann. Die derzeitige Herstellung von direkten Verbundwerkstoff-Werkzeugen für die Schifffahrt umfasst eine mehrstufige Konstruktionstechnik, bei der ein Stahlrahmen, eine Sperrholzummantelung, ein maschinell bearbeitetes Polystyrolsubstrat, das mit Epoxidglasfasern bedeckt ist, und eine auf Epoxid basierende Werkzeugpaste für die Endbearbeitung und Beschichtung verwendet werden. Der Einsatz von großflächigem 3D-Druck zur Herstellung biobasierter, recycelbarer Schiffswerkzeuge bietet einen effizienteren Herstellungsprozess und eine effizientere Endbearbeitung und Beschichtungsanwendung, wodurch die Vorlaufzeiten für die Werkzeugerstellung verkürzt werden. Die Kombination von additiver Fertigung unter Verwendung kostengünstiger, biologisch gefüllter Materialien ist ein potenzieller Game-Changer für Sektoren der Bootsbauindustrie, da sie Kosten und Vorlaufzeiten reduziert.“

Im Projekt 3Dirigo wurde ein Schiff aus nachhaltigen Materialien gedruckt

Was sollten Sie bei der Wahl eines großformatigen 3D-Druckers beachten?

Für den Bereich von Großformat FFF-Druckern finden Sie auf unserer Website eine Übersicht an Druckern. Im Wesentlichen besteht der Unterschied zwischen den Druckern in der Qualität der gedruckten Teile und der Geschwindigkeit, mit der diese hergestellt werden. Diese wird im Wesentlichen durch die Qualität des Extruders und der Schrittmotoren bestimmt. Natürlich spielen auch die Materialien eine Rolle bei der Druckqualität und -geschwindigkeit. Die Geschwindigkeit ist entscheidend, da der 3D-Druck eines großen Teils schnell zu einem sehr langwierigen Prozess werden kann. Gleichzeitig könnte eine zu starke Beschleunigung des Prozesses die Qualität der gefertigten Teile reduzieren. Es gibt verschiedene Nachbearbeitungsschritte beim FFF-Druck die zum gewünschten Endprodukt führen. Martin Back fügt hinzu: „Hier gibt es drei wichtige Techniken. Schleifen, Sand- und Kugelstrahlen zählen zu den häufigsten subtraktiven Verfahren der Endbearbeitung von den mit FFF 3D-Druck gedruckten Objekten. So entstehen Prototypen, die auch in Haptik und Optik dem fertigen Produkt gerecht werden.“

Eine Herausforderung beim Großformat 3D-Druck besteht laut Kriwall besonders in dem möglichen Verzug von Teilen. Unternehmen, der den Großformatdruck anwenden wollen, rät er außerdem: „Um die Vorteile additiver Fertigung nutzen zu können, sind die Produkte entsprechend zu konstruieren. Darüber hinaus ist gerade bei großen Dimensionen eine hohe Prozessstabilität notwendig. Dazu benötigt es Kenntnis über die Möglichkeiten und Grenzen der additiven Fertigung. Zur Sicherung der Qualität sollten sich Unternehmen Partner mit Erfahrung in diesem Bereich suchen.“

Haben Sie weitere Fragen zum großformatigen 3D-Druck? Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden. Melden Sie sich zu unserem kostenlosen Webinar an!

Vielen Dank für das Experteninterview zum Großformatdruck. Ein Freund von mir hat ein Unternehmen für Fertigung von Getrieben engagiert, um Getriebe für sein Unternehmen herzustellen. Interessant, das dies auch von Großformatdruckern gemacht werden kann.