Medizinische Geräte mithilfe von 3D-Mikrodruckverfahren herstellen

Die additive Fertigung wird in der Medizinbranche deshalb so häufig eingesetzt, weil sie die Möglichkeit bietet, maßgeschneiderte Teile schnell und kostengünstig herzustellen. Sie ermöglicht die Entwicklung innovativer Projekte und die Beschleunigung der Designphase für neue medizinische Werkzeuge und Geräte. Ein Beispiel, das dies sehr gut veranschaulicht, ist der Fall des amerikanischen Unternehmens RNDR Medical. Das Unternehmen, das medizinische Geräte herstellt, nutzte das Mikrodruckverfahren von Boston Micro Fabrication (BMF), um ein Einweg-Endoskop für die Endourologie zu entwickeln. Dank der additiven Fertigung konnte das Unternehmen ein präzises, widerstandsfähiges distales Endstück entwickeln, das den Anforderungen dieses Operationsverfahrens entspricht.

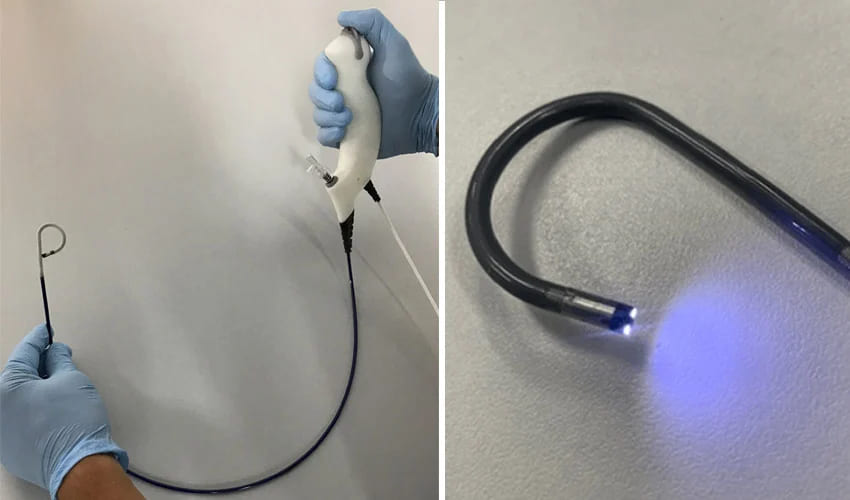

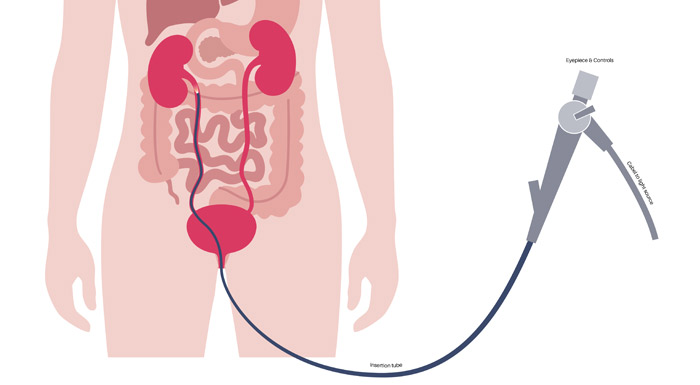

Die Endourologie ist das medizinische Fachgebiet, das sich mit allen Erkrankungen der Harnwege befasst. Es geht darum, diese Kanäle zu nutzen, um Zugang zum menschlichen Körper zu erhalten, ohne Gewebe oder ähnliches zu öffnen. Die Fachleute stützen sich dabei auf eine ganz bestimmte Ausrüstung, die präzise und klein genug sein muss, um durch diese engen Kanäle zu passen. Im Fall von RNDR Medical enthält das vorgestellte Endoskop ein distales Endstück, in dem sich der Kamerachip und die Beleuchtungsquelle sowie die Strömungswege für die Flüssigkeiten befinden. Eine weitere Ebene der Komplexität kommt hinzu, da das betreffende Endstück atraumatisch für den Körper sein muss, da es sich um den nach vorne gerichteten Teil handelt. Wie können diese Anforderungen in ein Gerät von wenigen Zentimetern integriert und ein hohes Maß an Genauigkeit aufrechterhalten werden?

Die Endourologie behandelt Erkrankungen der Harnwege mithilfe äußerst präziser Geräte.

Die Wahl des Mikrodruckverfahrens von BMF

Die Technologie der Boston Micro Fabrication schafft Abhilfe und liefert eine Antwort auf diese Frage. Es handelt sich bei dieser Technologie um ein Verfahren des 3D-Mikrodrucks, das auf der Projektionsmikrostereolithografie (PµSL) basiert. Es ermöglicht sehr hohe Druckauflösungen – zwischen 2 und 50 Mikrometern – sowie Toleranzen zwischen 10 und 25 Mikrometern. Seine microArch®-Maschinen fordern die Ergebnisse heraus, die mit dem kostspieligeren und vor allem zeitaufwendigeren Mikrospritzguss erzielt werden. Im Fall von RNDR Medical liegt das Produktionsvolumen bei einigen zehntausend Stück pro Jahr, was zu einem langfristigen ROI führt, der mit herkömmlichen Produktionsmethoden erreicht werden kann.

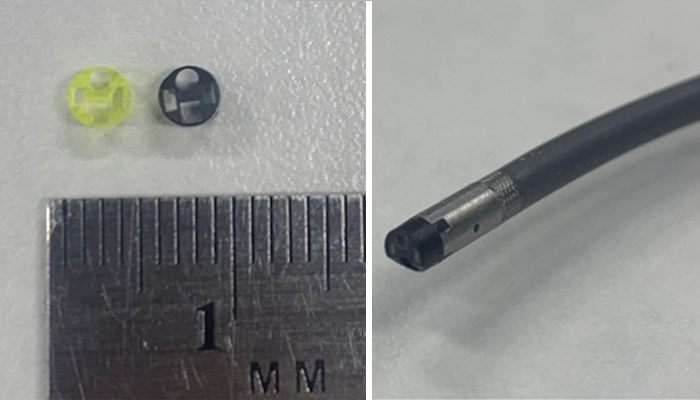

Aus diesen Gründen entschied sich das Unternehmen für das Mikrodruckverfahren von BMF. Die erzielten Toleranzen sowie die möglichen Details und die realisierbare Wandstärke überzeugten das Team. Das Unternehmen konnte die distale Spitze seines Endoskops in 3D drucken und dabei nicht nur die Größe (0,130″ Durchmesser), sondern auch die Geometrien und die Flüssigkeitsresistenz berücksichtigen – das Bauteil muss so dicht sein, dass keine Flüssigkeiten eindringen können. Durch den Einsatz der additiven Fertigung können sie nun die Entwicklungszeit halbieren und Testphasen innerhalb von Wochen statt Monaten einleiten.

Die endgültige Lösung mit dem 3D-gedruckten distalen Endstück (Bild: RNDR Medical)

Auf dem Weg zum Mikrodruck von Medizinprodukten?

Während die ersten hergestellten Teile Prototypen waren, erkannte das Unternehmen, dass es sich auf das Mikrodruckverfahren und die kompatiblen Materialien verlassen konnte, um fertige Teile herzustellen, da die 3D-gedruckten Otoplastiken einer präklinischen Bewertung in einer simulierten Anwendungsumgebung standhielten. Anthony Appling, Direktor und Mitbegründer von RNDR Medical, erklärte: „Die BMF-3D-Drucktechnologie ist für die schnelle und iterative Entwicklung von Präzisionskomponenten von entscheidender Bedeutung, da sie die Vorteile der maßstabsgerechten additiven Fertigung vom Prototypen bis zur Produktion bietet.“

In Zukunft möchte das amerikanische Unternehmen den 3D-Druck von Funktionskomponenten beschleunigen und innovative, maßgeschneiderte Geräte anbieten, die den Anforderungen der Medizinbranche entsprechen. Die Mikrodrucktechnologie von BMF liefert jedenfalls Ergebnisse mit sehr hoher Genauigkeit und Auflösung und richtet sich an einen Markt, der zu Miniaturisierung und weniger invasiven Lösungen tendiert.

Links das mikrogedruckte distale Endstück neben dem mikrogeformten Endstück; rechts die Einwegvorrichtung (Bild: BMF)

John Kawola, CEO von BMF, fasst zusammen: „Medizinische Geräte waren schon immer einer unserer Hauptgeschäftsbereiche. Mit den Fortschritten in der minimal-invasiven Chirurgie und der Integration von Robotik in die Chirurgie haben wir festgestellt, dass es eine wachsende Nachfrage nach kleineren und komplexeren Komponenten gibt, um diese Technologien voranzutreiben. Als Unternehmen ist BMF bestrebt, die Innovation in vielen Bereichen voranzutreiben, und die Entwicklung neuer, hochmoderner medizinischer Geräte hängt von aufkommenden Technologien wie dem 3D-Mikropräzisionsdruck ab, der die Miniaturisierung ermöglicht, um die Erfahrung und die Ergebnisse für den Patienten kontinuierlich zu verbessern.“ Wenn Sie mehr über die Maschinen von BMF und die Möglichkeiten, die sie für den Markt für medizinische Geräte bieten, erfahren möchten, wenden Sie sich bitte an das BMF-Team!

Was halten Sie vom Mikrodruckverfahren von BMF für medizinische Geräte? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: RNDR Medical