3D-Metalldruck

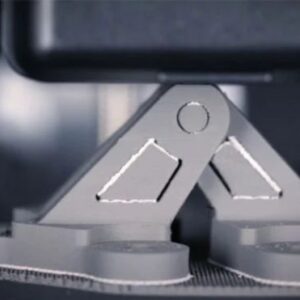

In den letzten Jahren hat der 3D-Metalldruck mit vielen technologischen Entwicklungen ein sehr schnelles Wachstum erfahren, das durch die Ankunft ehrgeiziger Hersteller gekennzeichnet ist, die innovative und zunehmend erschwingliche Herstellungsprozesse vorschlagen, aber auch ein Portfolio von Materialien, das jeden Tag ein bisschen breiter wird.

Der 3D-Metalldruck ist in vielen Bereichen wie Luft- und Raumfahrt, Automobil und Medizin beliebt, da er es ermöglicht, komplexe Metallteile zu einem relativ niedrigen Preis im Vergleich zu traditionellen Fertigungstechniken der Metallverarbeitung wie dem Zerspanen, Fräsen oder dem Vakuumgießen.

Dank den verschiedenen 3D-Metalldruckern, die heute auf dem Markt verfügbar sind, gibt es zahlreiche Möglichkeiten: Profis haben die Wahl, sich zwischen Pulverbeschichtung, Metallabscheidung und Hybridsystemen zu entscheiden! Entdecken Sie in unserem Leitfaden alles über den 3D-Metalldruck, die Materialien, die Protagonisten, zahlreiche Anwendungen und vieles mehr.

- 3D-Druck mit Aluminium

- Heutzutage gibt es verschiedene Verfahren für den 3D-Druck mit Metall

- Verfahren ermöglichen den Druck präziser Teile

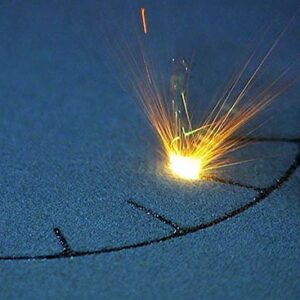

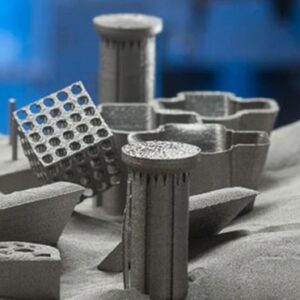

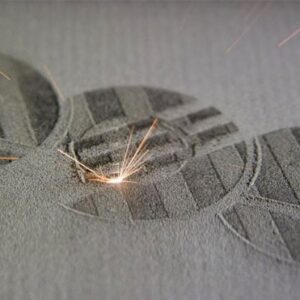

Das bereits in den 1970er Jahren vorgestellte pulverbettbasierte Schmelzverfahren unterliegt einem relativ einfachen Prinzip: einer Energiequelle, die ein Metallpulver sintert oder schmilzt, um Schicht für Schicht das endgültige Stück zu erzeugen. Die bekannteste Technologie, die auf diesem Prinzip basiert, ist zweifellos das Direct Metal Laser Sintering (DMLS), das in den 1990er Jahren von ERD und EOS, einem der wichtigsten Hersteller von Lösungen für 3D-Metalldruck im DACH-Raum, patentiert wurde.

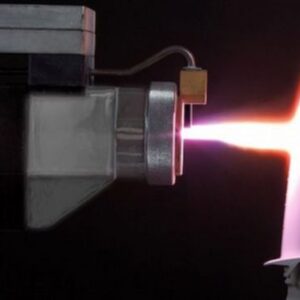

Eine weitere wichtige 3D-Drucktechnologie für Metalle ist das Direct Energy Deposition (DED)-Verfahren, das dem FDM-Verfahren ähnelt. Bei diesem Verfahren werden Metallteile mit einem CLAD-Laser hergestellt. Während des Prozesses wird das Pulver von der Düse ausgestoßen und verschmilzt an der Austrittsstelle durch einen Laserstrahl, um es zu verschweißen. Im Gegensatz zu den meisten anderen Technologien kann bei dieser Methode direkt auf ein Stück oder ein Teil gedruckt werden. Unternehmen wie BeAM, Sciaky und Optomec nutzen diese Technologie.

In den 1990er Jahren entwickelte CIRTES ein neues hybrides Verfahren, das die maschinelle und die additive Fertigung kombiniert, die so genannte Stratification oder Schichtung. Dabei wird zunächst eine STL– oder CAD-Datei erstellt, die in Schichten aufgeteilt wird, bevor Träger eingefügt werden. Jede Metallschicht wird dann hergestellt, entweder durch Mikrofräsen, Laserschneiden, Drahtschneiden oder ein anderes Verfahren. Die Schichten werden dann zum fertigen Teil zusammengesetzt.

Eine Technologie, die auch für den 3D-Metalldruck zunehmend an Bedeutung gewinnt, ist das Binder-Jetting. Bei diesem bekannten Verfahren wird ein Bindemittel selektiv (durch Aufspritzen, ähnlich wie bei der Tintenstrahltechnologie) auf eine Pulverschicht aufgebracht, wodurch das Teil Schicht für Schicht aufgebaut wird. Nach der Aushärtung ist ein grünes Teil fertig, das jedoch einer weiteren Nachbearbeitung unterzogen werden muss, nämlich dem Sintern, der Infiltration oder dem heißisostatischen Pressen (HIPing), um die Porosität zu verringern und das endgültige Teil zu erhalten. Die Verwendung für Metalle erfreut sich zunehmender Beliebtheit, was unter anderem auf die große Gestaltungsfreiheit zurückzuführen ist.

Das Kaltgasspritzen ist ein weiteres Verfahren der additiven Fertigung von Metallen, das auch als Cold Spray bezeichnet wird. Bei diesem Verfahren werden Metallpulver durch Projektion ohne Hitze auf einen Träger verbunden. Bei dieser Projektion wird Helium verwendet, um das Metallpulver zu fixieren. Dieses Verfahren des 3D-Metalldrucks wird jedoch nur selten eingesetzt, da es aufgrund der Verwendung von Helium teuer ist.

Einige Hersteller haben ihre eigenen patentierten Technologien entwickelt, die sich von den oben genannten unterscheiden. Dazu gehören der Flüssigmetall-3D-Druck von Vader Systems oder die Metal Injection Molding (MIM)-Technologie von Pollen AM. Sie können alle neuen Technologien hier finden.

- Das DMLS-Verfahren

- Das CLAD-Verfahren

- Das Kaltschnittverfahren

Unter den in der additiven Fertigung am häufigsten verwendeten Metallen befinden sich Aluminium, meist in Form einer Legierung, die sowohl Leichtigkeit als auch Festigkeit bietet. Es wird hauptsächlich für Teile verwendet, bei denen das Gewicht wichtig ist, wie beispielsweise in der Luftfahrt und im Automobilsektor. Stahl ist auch ein beliebtes Material, insbesondere in der Industrie. Es bietet gute mechanische Eigenschaften und eine schöne Oberfläche. Aluminium ist das am häufigsten verwendete Material in der additiven Metallherstellung. Darüber hinaus gibt es Materialien wie Gallium, Kobalt-Chrom, die besonders für medizinische Anwendungen geeignet sind und Titan, welches sehr widerstandsfähig bei Korrosionen ist und eine hohe Biokompatibilität für medizinische Anwendungen aufweist. Edelmetalle werden hauptsächlich in Schmuck verwendet. Obwohl die Kosten hierbei hoch sind, ist es ebenfalls möglich mit Gold, Silber und Bronze zu drucken, um alle Arten von Schmuck mehr oder weniger komplex zu gestalten. Die größte Herausforderung liegt dann in der Fertigstellung der Form.

Die wichtigsten Akteure für 3D-Metalldrucker

Unternehmen, die sich dem 3D-Metalldruck zuwenden, werden immer zahlreicher. Pioniere können jedoch anhand der Technologie unterschieden werden. Zu den führenden Herstellern von 3D-Metalldruckern zählen das amerikanische Unternehmen 3DSystems, das nun (durch die Übernahme von French Phenix Systems im Jahr 2013) eine komplette Maschinenpalette anbietet; SLM Solutions, einer der Pioniere der laserselektiven Fertigung durch die Fusion mit den Unternehmen EOS und Concept Laser; und schließlich Arcam, das in den 2000er Jahren hinter der Elektronenstrahl-Fusionstechnologie steht.Immer mehr Hersteller drängen auf den Markt für die additive Metallfertigung, indem sie 3D-Technologien und 3D-Drucker zu relativ niedrigen Kosten anbieten, verglichen mit den heutigen industriellen Lösungen. Dies ist auch der Fall bei Desktop Metal mit Studio System- und Production System-Druckern, die die Kosten des 3D-Metalldrucks um ein 10-faches reduzieren wollen. Markforged hat sich mit Metal X auch in dieser Nische platziert und kann Stücke von 250 x 220 x 200 mm herstellen.

Wenn wir den amerikanischen Kontinent verlassen, finden wir den israelischen Hersteller XJet und den Ursprung der NanoParticle Jetting-Technologie, die sehr feine Metalltröpfchen abgeben kann.- EOS ist einer der ersten Hersteller, der auf den 3D-Metalldruck gesetzt hat

- Per 3D-Metalldruck gefertigtes Teil von Desktop Metal

- Das von XJet entwickelte 3D-Metalldruckverfahren

Der 3D-Metalldruck wird heute hauptsächlich in der Industrie eingesetzt, um Werkzeugkomponenten oder Fertigteile herzustellen, sei es in der Luft- und Raumfahrt, wo er Flugzeugbauteile oder Raketentriebwerke herstellen kann oder in der Automobilbranche, wo es Formen für die Masseninjektion von Tausenden von Komponenten produzieren kann. Aber auch in der Medizin, wo es darum geht, Implantate speziell im Dentalbereich zu vermessen. Die additive Fertigung mit Metallen kann sogar im Marinebereich zur Konstruktion von Bootspropellern eingesetzt werden. Die Anwendungsbereiche sind breit gefächert und der 3D-Metalldruck wird in der Zukunft mit Sicherheit noch weiter Bereiche und Anwendungen erschließen.