Quelles sont les caractéristiques du nylon en impression 3D ?

Le nylon est un polymère très répandu dans le secteur de la fabrication additive. Ce thermoplastique disponible aujourd’hui sous forme de poudre ou de filament pour les technologies comme le SLS, le Multi Jet Fusion ou encore le dépôt de matière fondue. On l’appelle aussi polyamide (PA) : ces plastiques sont classés selon leur composition chimique, et notamment selon le nombre d’atomes de carbone qu’ils contiennent – les plus connus sur le marché de l’impression 3D sont sans aucun doute le PA12 et le PA11, ainsi que le PA6 pour le FDM. Mais quelles sont les caractéristiques du nylon en impression 3D ? Quels sont les fabricants du marché et quelles applications sont généralement conçues avec ce polymère ? On vous explique tout !

Production et caractéristiques du nylon

Le nylon est apparu en 1935, synthétisé pour la première fois par Wallace Carothers, qui a obtenu le nylon 6.6, dans le laboratoire de la société chimique DuPont pour laquelle il travaillait. Ce premier matériau a été breveté en 1937, commercialisé en 1938 et reste le plus répandu aujourd’hui. Le nylon se retrouve principalement dans l’industrie textile grâce à son extensibilité et à sa résistance : il a été utilisé pour la première fois en 1940 dans la production de bas pour femmes. Même dans l’impression 3D, l’une des caractéristiques les plus intéressantes de ce matériau est sa flexibilité. Le nylon 6, quant à lui, a été produit pour la première fois par Paul Schlack dans les laboratoires d’IG Farben et breveté en 1941. Toutes les autres formes de nylon sont postérieures.

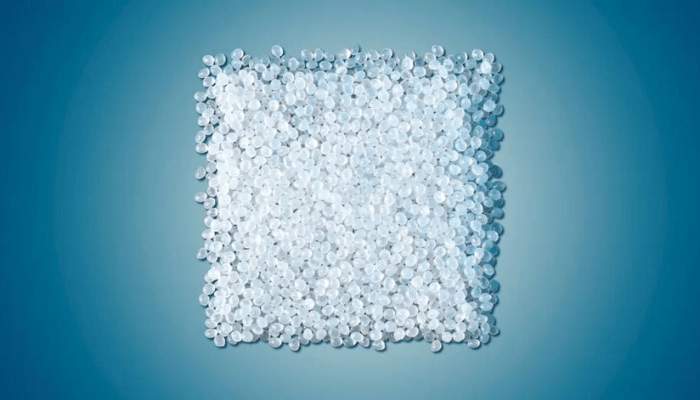

Du nylon 6.6 (crédits photo : BASF)

En plus de ceux déjà mentionnés, deux types de nylon sont largement utilisés dans l’industrie : le PA11 et le PA12. Ce qui est intéressant, c’est qu’ils ne se distinguent pas seulement par un seul atome de carbone, mais ont également des origines très différentes. Le PA11 est fabriqué à partir d’huile de ricin, une ressource naturelle et renouvelable, tandis que le PA12 est fabriqué à partir de pétrole. L’origine du nylon et son impact sur l’environnement font l’objet de nombreux débats. Lorsqu’ils le peuvent, les utilisateurs privilégient le PA11 plutôt que le PA12, car il possède des propriétés intéressantes pour les objets en contact avec la peau. Mais il faut dire que même le PA11 n’est pas totalement respectueux de l’environnement, car il n’y a souvent pas d’endroit où le recycler, et il est donc jeté comme les autres types de plastique.

En ce qui concerne l’impression 3D, il est important de noter que le nylon sous forme de poudre peut être réutilisé pour plusieurs impressions. En particulier, le processus HP Multi Jet Fusion est connu pour utiliser des polyamides tels que le PA12 et le PA11, et pour avoir un taux de refresh plus élevé par rapport à la technologie SLS. Environ 70 % de la poudre n’est pas utilisée pendant l’impression 3D, mais est mélangée à de la nouvelle poudre pour minimiser les déchets.

La poudre de nylon est très utilisée en fabrication additive (crédits photo : Materialise)

Le nylon en impression 3D

Si l’on considère le nylon utilisé pour l’impression 3D par extrusion et donc sous forme de filament, on retrouvera principalement du PA6. Il présente de nombreuses caractéristiques intéressantes telles que la flexibilité, la résistance aux chocs et à l’abrasion, et des propriétés mécaniques similaires à celles de l’ABS. Toutefois, notez que le nylon exigera la présence d’un plateau chauffant (autour de 80°C) au sein de l’imprimante 3D du fait des ses difficultés d’adhérence au plateau d’impression 3D. Il faudra aussi soigner le stockage du matériau car il absorbe rapidement toute l’humidité qui l’entoure (matériau hygroscopique) ce qui pourrait rendre l’impression plus compliquée par la suite. De plus, une température d’extrusion d’environ 250°C est nécessaire. Les filaments de nylon sont une bonne alternative au polycarbonate, car ils sont plus faciles à imprimer, plus durables et parfaits pour l’impression de pièces nécessitant de la résistance.

Crédits photo : Sharebot

En ce qui concerne l’utilisation de la poudre de nylon pour les processus additifs, le PA12 est le plus courant dans l’industrie en raison de ses propriétés mécaniques et thermiques très élevées : il est extrêmement rigide, solide même à très basse température, résistant aux contraintes et absorbant peu l’humidité. De plus, il est facile à post-traiter (peinture, teinture, etc.). On retrouve également le PA11 sous forme de poudre qui partage de nombreuses caractéristiques avec le PA12, mais avec quelques différences importantes. Il présente une meilleure stabilité thermique, une meilleure résistance à la lumière et aux UV, ainsi qu’une bonne élasticité. Les pièces imprimées avec le PA11 ont également une plus grande durabilité, ce qui en fait un matériau idéal pour la production de prototypes fonctionnels ou de pièces finales aux propriétés mécaniques importantes. Il est toutefois important de noter que le PA11 absorbe davantage l’humidité que le PA12.

Applications du nylon en impression 3D

Le nylon est un matériau très utile et polyvalent. Il se caractérise par sa flexibilité et sa résistance, ce qui le rend idéal pour des applications dans l’industrie automobile, telles que la fabrication de pièces résistantes au frottement et à la déformation. Il est également utilisé pour la fabrication d’engrenages, de charnières, ou encore pour remplacer certains plastiques utilisés dans le moulage par injection. En outre, il est biocompatible, ce qui signifie qu’il peut être utilisé pour fabriquer des prothèses et d’autres pièces qui seront en contact avec la peau. Enfin, c’est un matériau non abrasif, ce qui le rend idéal pour les objets à forte utilisation et les pièces intérieures qui ont tendance à s’user. Il peut également être facilement peint pour lui donner un aspect plus attrayant.

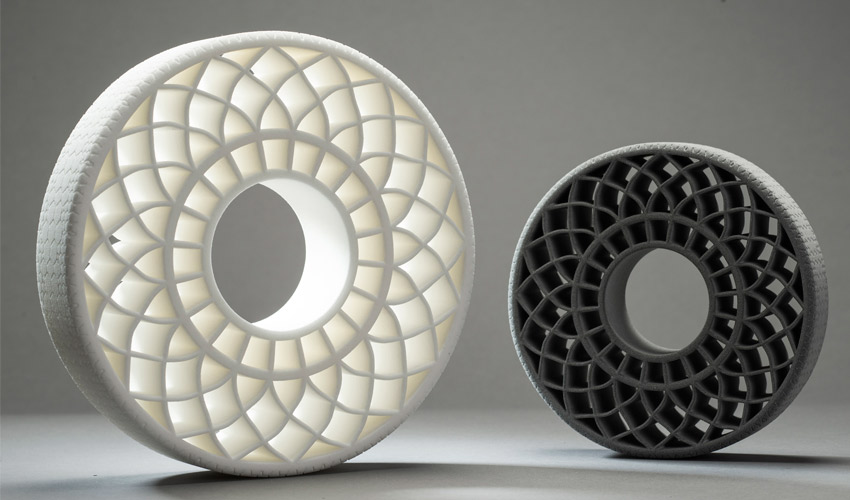

Une pièce imprimée en 3D avec du PA12 (crédits photo : Sculpteo)

Les principaux fabricants et prix du matériau

Les principaux fabricants de filaments de nylon sont Taulman3D, XStrand, Neofil3D, Volumic, Polymaker et des fabricants de machines tels que Zortrax, UltiMaker et Markforged. Notez que le nylon peut être renforcé par de la fibre de carbone ou de la fibre de verre pour obtenir un matériau composite plus performant. En termes de prix, pour une bobine classique (500 grammes, 1,75 mm de diamètre) il faut compter entre 25€ et 40€ selon la marque ; si l’on choisit un matériau composite, le prix peut vite grimper aux alentours de 60-70€. En ce qui concerne la poudre de nylon, le groupe chimique français Arkema est sans doute le plus grand producteur de poudre de PA11, commercialisée sous le nom de Rilsan PA11, depuis les années 1950. L’entreprise allemande BASF, qui produit également du PA6 et du PA6.6, est également un acteur important sur ce marché avec sa marque Ultrasint, qui est compatible avec les machines HP Multi Jet Fusion et certains modèles d’imprimantes SLS.

Pour le PA12, les fabricants sont Arkema et Evonik, tandis qu’EOS, 3D Systems ou Farsoon proposent leurs propres poudres développées en collaboration avec des entreprises chimiques. Il existe également des poudres de polyamide chargées de fibres de carbone, de Kevlar ou encore de billes de verre. C’est le cas de HP 3D High Reusability PA 12 Glass Beads qui, comme son nom l’indique, est un thermoplastique chargé de 40 % de billes de verre et qui se caractérise par sa grande réutilisabilité. Le prix d’un kg de PA11 ou de PA12, standard ou renforcé, varie de 100 à 200 euros, en fonction de la composition.

Crédits photo : HP

Imprimez-vous des pièces avec du nylon ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Attention effectivement à l’humidité.

En usinage, il est très compliqué de tenir des tolérances serrées car le PA est très sensible à la reprise d’humidité après fabrication.

J’imagine qu’on retrouvera ce même phénomène avec des pièces imprimées 3D quelle que soit la technologie.

Le Pa chargé 30% Verre (PA 6.6 GF30 pour les intimes) est aussi très utilisé en fabrication traditionnelle grâce à sa résistance à l’usure. A voir si cela arrive un jour en impression 3D. Par dépôt de filament ça risque d’user prématurément les buses !