Fibre de carbone et impression 3D : un duo gagnant ?

L’impression 3D a complètement révolutionné la conception et la fabrication, et maintenant avec les composites en fibre de carbone imprimés en 3D, encore plus de possibilités s’ouvrent. La fibre de carbone, introduite pour la première fois en 1860 par Joseph Swan, consiste en une longue chaîne d’atomes de carbone interconnectés. Cette chaîne mesure généralement entre 5 et 10 micromètres de diamètre et sa longueur varie en fonction de votre application spécifique. Dans ce guide complet, vous pourrez trouver toutes les informations à ce sujet, comment et pourquoi la fibre de carbone est utilisée aujourd’hui, quels fabricants proposent ce matériau et ses applications, entre autres.

Production et caractéristiques de la fibre de carbone

Comme nous le savons déjà, les fibres de carbone sont rarement utilisées seules. Ils sont généralement combinés avec d’autres matériaux pour former ce que nous appelons des composites. Ces composites sont généralement constitués d’un polymère, auquel sont ajoutées des fibres de carbone, bien qu’il soit possible d’utiliser des matériaux non polymères tels que des céramiques. Le principal avantage est la fabrication de pièces plus solides mais plus légères, avec un niveau de rigidité plus élevé. Les propriétés mécaniques des composites en fibre de carbone imprimés en 3D surpassent celles de presque tous les autres plastiques en termes de ténacité et de résistance à la température.

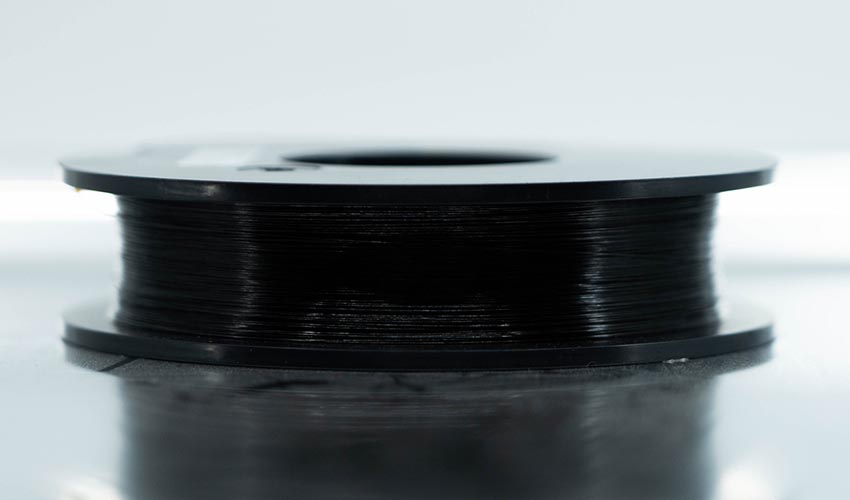

Les filaments utilisent des fibres de carbone courtes, constituées de segments de moins d’un millimètre de longueur, qui sont mélangées à un thermoplastique appelé matériau de base. Il existe plusieurs filaments populaires qui peuvent être achetés avec un remplissage en fibre de carbone, notamment le PLA, le PETG, le nylon, l’ABS et le polycarbonate. Ces fibres sont extrêmement solides, rendant le filament plus résistant et rigide, tout en réduisant son poids total.

Au fil du temps, la fibre de carbone a gagné en popularité dans divers secteurs en raison de ses excellentes propriétés telles que sa rigidité élevée, sa résistance à la traction, son faible poids, sa résistance chimique, sa capacité à résister à des températures élevées et sa faible dilatation thermique. Plus précisément, la fibre de carbone pure est cinq fois plus résistante que l’acier et deux fois plus rigide, bien qu’elle soit plus légère. Ces caractéristiques rendent les fibres de carbone adaptées aux applications qui dépendent des propriétés d’un matériau pour optimiser les performances, ce qui est notamment le cas dans des secteurs tels que l’aérospatial, l’automobile, le militaire ou le génie civil, entre autres.

Des segments en fibre de carbone sont intégrés au filament pour le renforcer (crédits photo : Markforged)

La fibre de carbone en impression 3D

Les exigences d’impression 3D pour les filaments de fibre de carbone devraient être similaires à celles du matériau de base auquel les fibres de carbone ont été ajoutées. La principale différence est que les fibres peuvent obstruer les buses des imprimantes 3D, c’est pourquoi les experts recommandent d’utiliser une buse en acier trempé. Aussi, au-delà d’un certain seuil de fibre, la pièce imprimée en 3D perdra son état de surface.

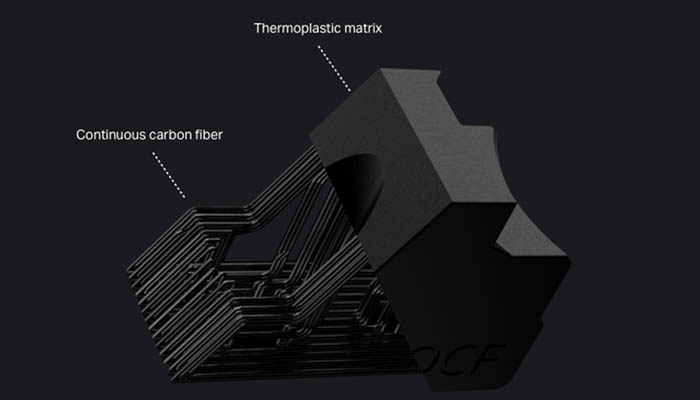

Dans la fabrication additive, il existe essentiellement deux façons d’utiliser la fibre de carbone, la première est des filaments renforcés et la seconde est un renforcement continu de fibre de carbone. Le filament en fibre de carbone est nettement plus résistant qu’un filament non renforcé. Cependant, pour obtenir une pièce encore plus résistante, une autre technique peut être utilisée, appelée renforcement continu en fibre de carbone. Dans ce cas, deux buses sont nécessaires : l’un extrude le filament et l’autre la fibre de carbone. Étant donné que ce matériau n’est pas coupé en petits morceaux, il conserve sa résistance beaucoup plus longtemps. Les fabricants d’imprimantes 3D prétendent qu’ils peuvent remplacer l’impression 3D en métal pour certaines applications, car le matériau est moins cher. Enfin, en déposant la fibre de carbone selon la conception pour les techniques de fabrication additive, il est possible d’ajouter encore plus de résistance à une pièce tout en réduisant l’utilisation de matériau.

Cette partie montre comment l’impression 3D à fibres continues peut renforcer une pièce en plastique (crédits photo : Markforged)

Les principales applications de la fibre de carbone

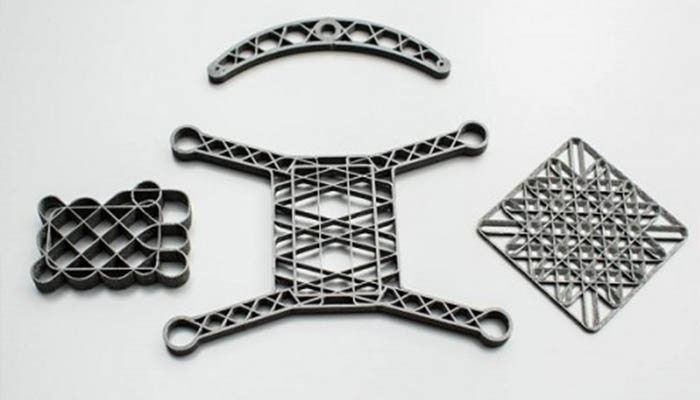

Traditionnellement, les composites en fibre de carbone ont été utilisés pour la conception structurelle, où un poids supplémentaire se traduit par des coûts de cycle de vie plus élevés ou des performances insatisfaisantes. Les composites en fibre de carbone peuvent être utilisés pour créer de nombreux produits, tels que des cadres de vélo, des ailes d’avion, des hélices, des composants automobiles, etc. Comme vous pouvez l’imaginer, compte tenu des nombreux avantages de la fibre de carbone, ce ne sont plus seulement les systèmes de fabrication traditionnels qui l’utilisent. Ces dernières années, un nombre croissant d’entreprises d’impression 3D proposent des matériaux ou des technologies renforcés de fibres de carbone. Ils ont développé la capacité de travailler avec ce composé qui permet des applications plus performantes car ils sont capables de résister à des températures élevées et peuvent créer des formes personnalisées rapidement et efficacement. De plus, ils évitent les processus d’usinage ou de moulage, ce qui facilite la production de pièces sur mesure, de pièces de rechange et de prototypes fonctionnels.

Dans son rapport 3D Printing Composites 2020 – 2030, IDTechEx révèle que le marché mondial des composites d’impression 3D atteindra une valeur de 1,7 milliard de dollars d’ici 2030. Ce chiffre comprend d’autres composites tels que des matériaux renforcés avec des fibres de verre ou de plastique. Cependant, la tendance montre clairement que l’industrie de la fabrication additive utilise de plus en plus tous les composés, y compris le carbone, dans ses activités de production.

En conclusion, les pièces imprimées en 3D en fibre de carbone sont très polyvalentes pour un grand nombre d’applications. Ils sont, légers et peuvent résister aux chocs, à la chaleur et aux produits chimiques. Par exemple, les pièces imprimées en 3D en composites de plastique et de fibre de carbone peuvent résister à la chaleur des moteurs de voitures et d’avions. Ils peuvent également remplacer les pièces en aluminium usinées et les accessoires de fabrication.

Le cadre de vélo est en fibre de carbone (crédits photo : Arevo)

Les principaux fabricants et prix du matériau

Certains acteurs du marché proposent des technologies permettant d’imprimer ce matériau en continu. Markforged le commercialise sous le nom de « Fabrication de filaments continus » (CFF), tandis qu’Anisoprint l’appelle « Coextrusion de fibres composites » (CFC). Plus récemment, Desktop Metal a également rejoint la course en lançant un nouveau système appelé Fiber, qui utilise le placement automatisé de microfibres (μAFP). D’autre part, 9TLabs a créé un système supplémentaire pour les imprimantes 3D courantes. Ils appellent ce processus d’impression 3D Additive Fusion Technology (AFT).

Certaines entreprises ont développé des filaments en fibre de carbone pour des applications plus techniques. Ces filaments utilisent des polymères hautes performances tels que le PEEK ou le PEKK comme matériau de base. Par conséquent, ils offrent non seulement des avantages tels que la durabilité et de solides performances mécaniques et chimiques, mais également un meilleur rapport résistance/poids. Les paramètres d’impression doivent être ajustés car les polymères reposent sur des extrudeurs pouvant atteindre environ 400°C et des systèmes dotés de chambres chauffées. Certains des fabricants de filaments de carbone sont Roboze, 3DXTech, ColorFabb, Markforged, Kimya, Intamsys, Zortrax, etc.

Grâce aux techniques de conception, il est possible de renforcer une pièce avec la fibre de carbone (crédits photo : Anisoprint)

S’éloignant du processus d’extrusion plus commun, le processus breveté d’AREVO basé sur la technologie de dépôt de matière sous énergie concentrée, dans lequel un laser est utilisé pour chauffer le filament et la fibre de carbone en même temps qu’un rouleau comprime les deux ensemble. Impossible Objects et EnvisionTEC ont également ajouté des systèmes d’impression 3D à fibres continues à leur gamme de machines, mais la technologie diffère légèrement. Ils introduisent des faisceaux de fibres dans l’impression en utilisant un processus de stratification. Enfin, Continuous Composites utilise une technologie hybride dans laquelle le filament de fibre est découpé dans la résine puis durci sous lumière UV, à l’instar de l’impression 3D par stéréolithographie.

Que pensez-vous de ce matériau utilisé dans la fabrication additive ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Bonjour, très bel article qui m’intéresse beaucoup.

Seulement il est difficile de trouver des informations sur les fabriquants d’imprimantes et les fournisseurs de filament et fibre…

Quant à la possibilité de l’utiliser oui j’ai plein d’applications en tête…

Bonjour, je fabrique propre filament(PLA ,PETG, ABS essentiellement). Je cherche désespérément de la fibre de carbone. Auriez-vous une adresse à me communiquer. Cordialement