CUPRA invite la fabrication additive sur le circuit automobile

Le constructeur automobile CUPRA a récemment dévoilé les résultats de ses travaux d’impression 3D, réalisés sur des machines HP Multi Jet Fusion. La division sportive du groupe Seat s’est en effet appuyée sur la fabrication additive pour accélérer le développement de son nouveau véhicule de course, le CUPRA Leon Competición. Plusieurs pièces comme le module central du volant ou encore les rétroviseurs extérieurs ont été conçues sur une machine Jet Fusion 5200, permettant à l’entreprise de gagner en agilité, flexibilité et efficacité.

Les constructeurs automobiles sont de plus en plus nombreux à miser sur la fabrication additive, et plus particulièrement sur la technologie HP Multi Jet Fusion. On pense notamment à Volkswagen qui se dirige progressivement vers la production en série de pièces plus performantes et légères pour ses voitures ; à l’heure actuelle, le groupe aurait imprimé en 3D plus de 10 000 pièces ! Il faut dire que les technologies 3D offrent de multiples avantages aux acteurs du secteur et la croissance des matériaux d’impression 3D vient multiplier le nombre d’applications possible. Matériaux composites, PEEK, polyamide, métal : l’offre est plus fournie ce qui permet aux industriels de retrouver des caractéristiques mécaniques, chimiques et physiques proches de celles trouvées dans le milieu de l’injection.

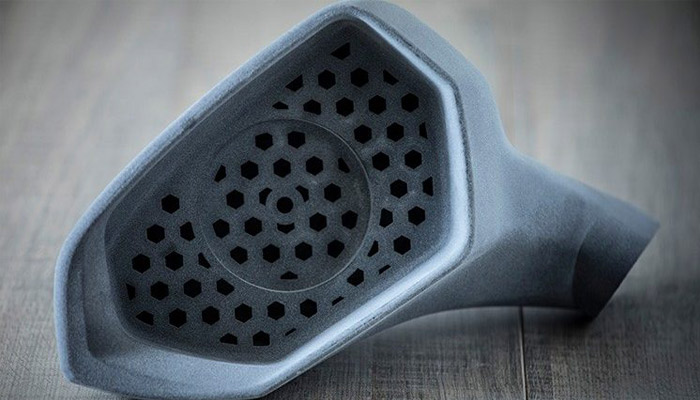

Plusieurs pièces de la nouvelle voiture de course ont été imprimées en 3D (crédits photo : CUPRA)

CUPRA rejoint donc la course grâce sa machine HP Multi Jet Fusion 5200. Xavi Serra, responsable du développement technique chez CUPRA Racing, explique : “Notre objectif principal est d’avoir beaucoup de pièces en peu de temps. Cette méthode de production nous permettra de tester rapidement de nombreuses conceptions et itérations. Comme le développement des véhicules se fait désormais en parallèle, la fabrication additive nous permet de réagir rapidement à tout changement dans le processus de conception.”

Ainsi, les équipes ont pu imaginer plusieurs formes et fonctionnalités à des pièces comme les rétroviseurs extérieurs. Sur une voiture de course, ces derniers doivent avoir la même forme qu’un véhicule classique – les ingénieurs chez CUPRA ont toutefois souhaité aller plus loin. Ils expliquent avoir ajouté un conduit d’admission d’air aux points de pression maximale pour venir rafraîchir le conducteur. Les pièces ont été testées dans une soufflerie dans les mêmes conditions extrêmes qu’une pièce de série standard, puis sur le circuit de course de Portimao au Portugal.

Le rétroviseur du véhicule intègre une fonctionnalité supplémentaire (crédits photo : CUPRA)

Hormis les rétroviseurs, CUPRA précise qu’il a imprimé en 3D les bouches d’aération du capot, le module de commande central du volant, les grilles de calandre, les conduits d’entrée d’air et de refroidissement. Tout a été testé sur le circuit et les résultats sont à priori très encourageants. Xavi Serra conclut : “La fabrication additive est et continuera d’être la clé dans d’innombrables domaines pour concrétiser les idées les plus complexes.” Vous pouvez retrouver davantage d’informations sur le site de Seat ICI.

Que pensez-vous de l’utilisation de la fabrication additive par CUPRA ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !