Chaussures imprimées en 3D : la technologie au service de la personnalisation

La fabrication additive est une technologie qui offre une multitude d’avantages dans la production de chaussures, le plus important étant la possibilité de personnaliser le produit final. Selon un rapport publié par Research and Markets en 2023, le marché mondial des chaussures imprimées en 3D devrait atteindre 1,97 milliard de dollars d’ici 2027. Cette croissance est largement due aux innovations dans le domaine de la fabrication additive et à la demande croissante de chaussures personnalisées. Grâce aux systèmes de numérisation et d’impression 3D, de nombreuses entreprises développent des chaussures de course performantes, des modèles futuristes de haute couture, ainsi que des semelles confortables et durables. Il convient de noter que l’impression 3D peut concerner la tige, la semelle ou d’autres composants spécifiques des chaussures. Quoi qu’il en soit, l’impression 3D et la chaussure vont de pair et le marché a de belles perspectives. Voyons maintenant quelques cas de grandes marques telles que Dior, Adidas ou Decathlon, qui tirent déjà profit de cette nouvelle méthode de fabrication.

Adidas et sa chaussure de golf imprimée en 3D

Adidas a adopté l’impression 3D dans la création de ses chaussures. La marque a notamment créé une chaussure de golf dont la semelle intermédiaire est imprimée en 3D. Avec ce modèle appelé Adidas MC87 4D, Adidas cherche à combiner nouvelle technologie et style vintage. La chaussure, disponible en édition limitée et dans une gamme étendue de tailles, est conçue de manière unisexe. La conception de cette semelle intermédiaire haute performance est basée sur des années de données d’athlètes et garantit des performances élevées grâce à la structure en maille. Fabriquée à l’aide du processus 3D DLS de Carbon, elle est durable et flexible et peut s’adapter à l’athlète et à ses mouvements.

ATHOS, les chaussons d’escalade imprimés en 3D

Développés par un groupe d’étudiants de Barcelone, les chaussures d’escalade ATHOS gagnent en popularité . Également connus sous le nom de « chaussons d’escalade », ce type de chaussures doit être parfaitement ajusté au pied de l’athlète afin d’améliorer l’adhérence et d’éviter toute glissade. Généralement, pour être sur d’avoir une paire bien adaptée, les sportifs portent des chaussons d’escalade de tailles inférieures à la leur, ce qui provoque des douleurs et des déformations du pied. C’est pourquoi l’équipe derrière ATHOS a voulu créer des chaussons d’escalade sur mesure répondant aux besoins de chaque grimpeur. Pour ce faire, ils utilisent la technologie d’impression 3D MultiJet Fusion de HP et le matériau TPU de BASF. Le processus pour obtenir les chaussures ATHOS est très simple : il suffit de scanner vos pieds avec 3 photos, de personnaliser les chaussures selon vos goûts, et une fois que vous les recevez chez vous, vous pouvez commencer à grimper !

(Crédits photo : ATHOS)

ECCO imprime des semelles intermédiaires et des moules à chaussures personnalisés

ECCO est un fabricant de chaussures danois possédant de nombreuses années d’expérience dans ce secteur. En 2018, la société a lancé son service Quant-U visant à personnaliser les chaussures grâce à l’impression 3D. À l’aide d’un processus de numérisation 3D des pieds, il est possible de déterminer l’ajustement orthopédique requis pour chaque personne. Grâce à ce dispositif, ECCO conçoit des semelles intermédiaires imprimées en 3D adaptées aux besoins de ses clients. Cette pièce est fabriquée à partir de silicone, un matériau qui offre une certaine stabilité ainsi qu’un degré d’amortissement adéquat. De plus, l’entreprise précise que les semelles sont facilement interchangeables et peuvent être mises dans la machine à laver. ECCO utilise également l’impression 3D avec les imprimantes de la série Origin One de Stratasys pour créer des moules destinés à la fabrication de nouvelles chaussures. Ces moules imprimés en 3D sont utilisés d’abord pour produire de nouveaux échantillons de chaussures, puis pour développer de nouveaux modèles. Grâce à la fabrication additive, ECCO parvient à réduire les étapes de production et à minimiser les déchets.

Crédits photo : Stratasys

Wiivv fait dans le sur-mesure

FitMyFoot, anciennement connue sous le nom de Wiiv Custom Fit Sandals, utilise une application pour Smartphone ainsi que l’impression 3D pour fabriquer des sandales et des semelles parfaitement adaptées à vos pieds. Les utilisateurs n’ont qu’à placer leur pied sur une feuille de papier blanc et à le scanner. En quelques minutes, vous obtenez une analyse de vos pieds, notamment de la hauteur et du type de voûte plantaire, de la largeur et de la longueur du pied. FitMyFoot imprime ensuite en 3D une semelle ou une sandale en fonction de vos besoins, ce qui permet de traiter des affections graves telles que la fasciite plantaire, les voûtes plantaires hautes et les pieds plats. L’entreprise utilise la technologie Multi Jet Fusion et la mousse pour créer des produits encore plus confortables.

Hilos, la chaussure durable imprimée en 3D

La startup Hilos, basée à Portland, a été fondée en 2019 et souhaite transformer la manière dont les chaussures son fabriquées, en combinant technologie et artisanat. Grâce à la fabrication additive, l’entreprise souhaite répondre aux enjeux environnementaux, tout en proposant des chaussures de qualité. Un aspect distinctif est sa pratique de production sur demande, évitant ainsi la surproduction en ne fabriquant que les chaussures commandées par les clients. Leur approche favorise des chaussures entièrement recyclables, encourageant les clients à les renvoyer pour une réutilisation. De plus, grâce à l’impression 3D, Hilos peut créer rapidement des prototypes et lancer de nouvelles lignes de chaussures en moins de 90 jours.

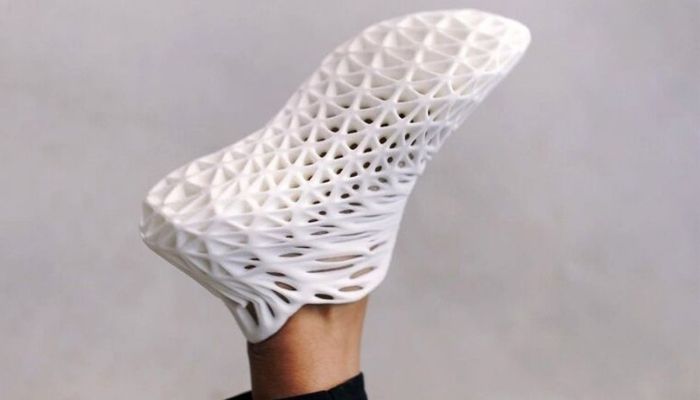

La Parametriks Print 001, une chaussure entièrement imprimée à partir d’un seul matériau

En début d’année, le designer Nathan Smith a dévoilé la basket Parametriks Print 001, une chaussure imprimée en 3D et conçue grâce à la conception paramétrique. Cette méthode, s’appuyant sur le design et la science des matériaux pour concevoir des pièces, a permis de fabriquer une chaussure se démarquant des autres par son confort. Pour développer les Parametriks Print 001, Nathan Smith confie avoir utilisé Grasshopper, un plug-in inclus dans le logiciel de modélisation 3D Rhinoceros. En ce qui concerne la fabrication de la chaussure, le designer explique s’être appuyé sur des machines SLA et avoir utilisé du TPU.

Pleko, la chaussure en fibre de carbone destinée à la course

Fruit du travail du coureur de demi-fond italien Miro Buroni et de l’entreprise Diadora, la Pleko est une chaussure constituée de nombreux composants imprimés en 3D. Parmi les pièces imprimées en 3D, on retrouve la semelle intérieure, la semelle extérieure, les picots et les nervures. Conçus à partir de matériaux composites, de fibre de carbone pour être précis, et à l’aide du procédé de frittage de poudre, ces différents éléments ont permis de fabriquer une chaussure flexible, résistante à l’usure et surtout personnalisable. En effet, grâce à la numérisation 3D et un logiciel simulant les mouvements lors d’une course, les équipes à l’origine de la chaussure sont en mesure de proposer une solution durable et confortable aux athlètes.

(crédits photo : CRP Technology)

Une chaussure imprimée en 3D pour la danse

Le concours du Purmundus Challenge 2021 a été remporté par Act’ble, une jeune entreprise qui a collaboré avec des athlètes de haut niveau pour développer une nouvelle chaussure de pointe. Destinée au ballet classique et à la danse contemporaine, la chaussure est baptisée « New Pointe Shoe Sole”. Censée durer cinq fois plus longtemps que les chaussons de pointe traditionnels, la chaussure a été imaginée pour réduire de manière significative les douleurs physiques que subissent les danseuses et danseurs lors des ballets. Pour réaliser la chaussure, l’équipe a imprimé en 3D la semelle, mais ne précise pas quel procédé elle a utilisé ni quels sont les matériaux constituants la chaussure.

(crédits photo : Act’ble)

La chaussure Heal Your Sole de Zellerfled

Fondée à Brooklyn en 2020, Zellerfeld a pour objectif de révolutionner la production de chaussures en les fabriquant entièrement par impression 3D. Grâce à leur processus de production automatisé, ils souhaitent promouvoir une approche éthique sans avoir recours aux usines traditionnelles. La chaussure Heal Your Sole de Zellerfeld se distingue par sa capacité à être entièrement personnalisée selon la forme du pied du client grâce à un scan de téléphone portable. Elle est également disponible en tailles conventionnelles. Dotée d’une structure en treillis, cette chaussure imprimée en 3D est sans coutures ni adhésifs, assurant un confort optimal. Elle est respirante, lavable en machine et résistante aux odeurs. De plus, une fois usée, la chaussure peut être renvoyée, entièrement recyclée, et une nouvelle paire est envoyée au client. L’utilisation de l’impression 3D pour la semelle Heal Your Sole permet également de minimiser le gaspillage de matériau, utilisant uniquement le nécessaire pour chaque impression.

La Dior Carlo Oxford

Au défilé Dior Men Automne-Hiver 2023-2024, la marque a dévoilé la Dior Carlo Oxford, des chaussures dont la conception repose sur l’impression 3D. Ces chaussures, dotées d’une tige et d’une semelle en caoutchouc Cosmo noir ultra-léger imprimées en 3D, offrent un grand confort. L’impression 3D offre une esthétique unique, rend les chaussures légères, agréables à porter, recyclables, mettant ainsi en avant leur durabilité. Après le retrait de la languette, de la sous-semelle et des lacets, il est possible de réutiliser 80 % du matériau. La fabrication de ces chaussures implique l’utilisation d’une poudre polymère développée par HP pour ses imprimantes 3D MJF. Le processus d’impression est réalisé en seulement 12 heures, ajoutant à l’exclusivité de cette collection en édition limitée.

(Crédits photo : Dior)

Les baskets 3D MTRX de Puma et Porsche Design

Puma et Porsche Design se sont associés pour créer une basket unique, la 3D MTRX. Comme son nom l’indique, la sneaker comporte des éléments issus de l’imprimante 3D. Plus précisément, il s’agit de la semelle intermédiaire, qui est fabriquée à partir de résines élastiques. Visuellement, celle-ci reprend une structure en nid d’abeille et s’inspire du logo de Porsche Design : une succession du fameux cube de la marque. Cette forme particulière n’aurait pas été possible avec un autre procédé de fabrication et n’a pu être réalisée que grâce à l’impression 3D, bien que le procédé d’impression utilisé ne soit pas connu. Puma et Porsche Design mettent en avant la durabilité, le confort et la légèreté de la chaussure 3D MTRX. La tige de la chaussure est composée de fibres de carbone et de détails en cuir.

Crédits photo : Porsche Design

Une chaussure de sport imprimée en 3D par Decathlon

En partenariat avec HP et le groupe Lonati, Decathlon a développé une chaussure de sport grâce à l’impression 3D. Utilisant l’imprimante 3D Jet Fusion 5200 de HP, la chaussure a été équipée d’une semelle intermédiaire et d’une semelle extérieure conçues à partir du matériau Ultrasint TPU01, une poudre de polyuréthane thermoplastique polyvalent développé par BASF. Cette initiative met en lumière les avantages de l’impression 3D en matière de personnalisation, de design et de confort. Outre ces avantages, l’impression 3D a été privilégiée pour son impact environnemental positif. Grâce à un assemblage sans colle, la chaussure peut être facilement réparée en cas de dommage. Pour finir, l’utilisation d’un seul matériau pour les semelles contribue à accroître la recyclabilité globale de la chaussure.

Crédits photo : HP

La sandale imprimée en 3D ASICS ACTIBREEZE™ HYBRID

L’été dernier, ASICS a dévoilé ses nouvelles ACTIBREEZE™ HYBRID SANDALS, disponibles en corail et en noir au prix de 80 $. La marque a opté pour l’impression 3D dans le cadre de cette version améliorée, en collaborant avec l’entreprise chinoise LuxCreo. Ces sandales offrent des avantages particuliers pour la plante des pieds avec leur structure en treillis, garantissant confort et respirabilité. Le design a également été méticuleusement repensé pour offrir des avantages supplémentaires au porteur. En alignement avec les valeurs de la marque, ASICS, qui signifie « Un esprit sain vit dans un corps sain », s’engage à offrir une qualité exceptionnelle avec ces nouvelles sandales.

Crédits photo : LuxCreo

La chaussure 16kw de Koobz

Koobz, une petite entreprise californienne, se spécialise dans la fabrication de chaussures par impression 3D. Depuis l’année dernière, leur modèle de chaussure, la 16kW, est disponible à l’achat sur leur plateforme en ligne. Conçu en collaboration avec le designer Fabrizio De Lucia d’Affinity Space Design Studio, cette chaussure de sport unisexe imprimée en 3D est lavable. Fabriquée en Italie, la 16kW est imprimée aux États-Unis. Elle se distingue par son confort, assuré par un matériau flexible et souple, le polyuréthane, un matériau thermoplastique recyclable. Cette élasticité permet de la porter pendant des heures sans inconfort, que ce soit pour courir, danser, à l’intérieur ou à l’extérieur, assurant que les orteils ont suffisamment d’espace et que le matériau s’adapte aux mouvements.

Que pensez-vous de ces chaussures imprimées en 3D ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Porteur d’une jambe artificielle suite à un accident de moto,je suis vivement intéressé en plus pour la réalisation du manchon du moignon…!