Nitrure de silicium : une céramique haute performance pour les conditions extrêmes, du corps humain à l’espace

Plus haut, plus loin, plus vite : telles sont les exigences imposées à la société actuelle, mais aussi à la science, aux industries, aux applications et à la technologie. Que ce soit dans les secteurs de l’automobile, de l’aérospatiale ou de la médecine, l’objectif général est de repousser les limites, d’élargir les possibilités existantes et d’accroître l’efficacité. Mais pour servir ces domaines, il faut des matériaux de haute performance qui répondent aux exigences de ces applications et la performance est encore principalement associée aux métaux. Cependant, lorsqu’il s’agit d’environnements difficiles et exigeants, les métaux atteignent rapidement leurs limites naturelles, d’où la nécessité de recourir à des matériaux alternatifs. Grâce à leurs propriétés puissantes et uniques, les céramiques constituent une alternative tout à fait appropriée. Les céramiques hautes performances possèdent des propriétés exceptionnelles pour une utilisation dans des conditions exigeantes et, en combinaison avec la fabrication additive, ouvrent un large éventail d’applications possibles dans des environnements extrêmes – du corps humain à l’industrie en passant par l’espace. Le nitrure de silicium est l’une de ces céramiques hautes performances, dont nous allons examiner les applications plus en détail afin d’illustrer le potentiel des matériaux céramiques.

Tout d’abord, il est important de comprendre pourquoi les céramiques sont utilisées pour des applications haute performance, notamment en raison de leurs excellentes propriétés matérielles. Les céramiques sont très dures et présentent une grande résistance à l’abrasion et à la chaleur. Elles offrent une grande stabilité mécanique et dimensionnelle, même à des températures très élevées. Ces caractéristiques en font un matériau très efficace qui montre ses avantages là où d’autres matériaux échouent.

![]()

Les matériaux innovants, avec un large éventail d’applications et une grande durabilité, sont très demandés, en particulier dans les domaines qui évoluent de plus en plus rapidement grâce à la recherche. C’est pourquoi les céramiques attirent de plus en plus l’attention des ingénieurs dans ces domaines. Cependant, une certaine technique est également nécessaire pour traiter les céramiques haute performance et utiliser pleinement leurs propriétés remarquables. La fabrication additive combine les propriétés matérielles innovantes des céramiques et un niveau de liberté de conception inégalé jusqu’à présent, de sorte que les pièces produites excellent dans des conditions extrêmes.

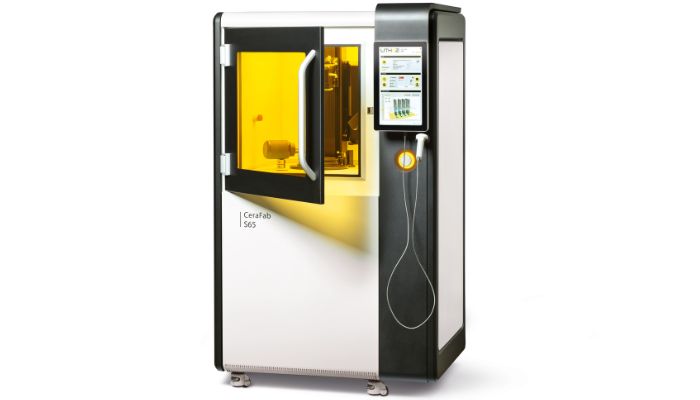

Cela dit, les céramiques haute performance ne peuvent pas être traitées par n’importe quel processus d’impression 3D. Lithoz s’est imposé comme un pionnier de l’impression 3D céramique. Le procédé LCM de l’entreprise offre une solution particulièrement prometteuse pour les céramiques haute performance.

La technologie LCM permet de produire des pièces céramiques géométriquement complexes avec une densité et une précision totales. Ces pièces finales sont plus résistantes que les pièces métalliques et ont une durée de vie plus longue. Il convient également de mentionner que la production peut être augmentée grâce à la technologie LCM et que Lithoz a maîtrisé avec succès ce niveau de production de masse.

Faire progresser la technologie et repousser les limites du possible est l’un des principes de l’entreprise : « Depuis sa création, Lithoz s’est caractérisée par une promesse centrale: toujours fournir la meilleure qualité possible pour l’impression 3D céramique et repousser continuellement les limites du développement des céramiques en tant que partenaire actif de nos clients. Derrière cette promesse se trouvent nos valeurs, qui sont devenues l’ADN de Lithoz tout au long de notre histoire », indique Lithoz sur son site web.

Outre la technologie LCM et ses systèmes d’impression, Lithoz s’est également fait connaître par son vaste portefeuille de matériaux. Cette gamme de matériaux innovants et performants permet à l’entreprise de répondre aux exigences de différentes industries et de faire progresser l’utilisation de la céramique dans divers secteurs. Pour ce faire, Lithoz collabore également avec divers partenaires et instituts de recherche.

L’expertise de Lithoz en matière d’impression 3D céramique soutient tous les aspects du développement des céramiques de haute performance et offre des solutions interindustrielles pour le développement de nouveaux produits et processus de production. – Professeur Alexander Michaelis, Institut Fraunhofer pour les technologies et les systèmes céramiques IKTS.

Dans les industries soumises à des conditions extrêmes, un matériau en particulier se distingue dans la gamme Lithoz : le nitrure de silicium. C’est un matériau céramique haute performance que Lithoz commercialise sous le nom de LithaNit 782. LithaNit 782 est une pâte à base de céramique beta-SiAION qui se caractérise par sa durabilité et sa résistance aux températures et aux produits chimiques.

Ce matériau solide et robuste résiste à des températures très élevées ainsi qu’à la corrosion acide et alcaline. Le LithaNit 782 est donc intéressant pour une large gamme d’applications où ces propriétés sont requises. Parmi les applications spécifiques figurent les isolateurs, les ressorts et les roues. Pour illustrer pleinement la gamme d’applications, il convient d’examiner deux applications situées aux antipodes l’une de l’autre : les voyages dans l’espace et le corps humain, qui est relativement petit.

Le matériau de l’extrême : comment le nitrure de silicium est utilisé dans l’aérospatiale et la médecine

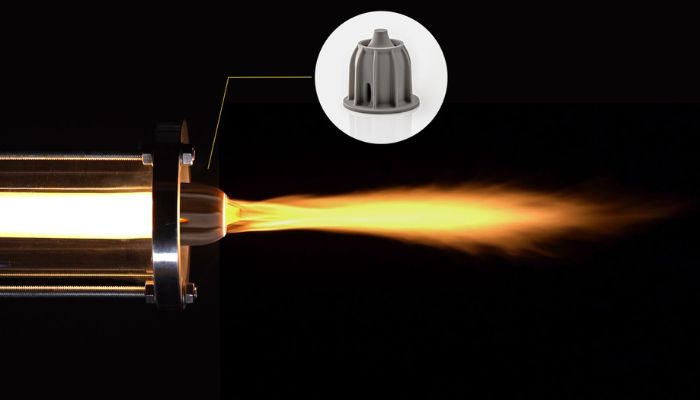

Le nitrure de silicium est un matériau intéressant tant pour l’aéronautique que pour l’espace, même si ses avantages sont principalement utilisés dans ce dernier domaine. L’aérospatiale est un domaine dynamique qui recherche des technologies toujours plus puissantes et innovantes. Bien que les métaux soient les matériaux conventionnels utilisés, ils ne peuvent résister que de manière limitée aux conditions extrêmes de l’espace et s’usent facilement. Les céramiques, en revanche, résistent mieux aux conditions thermiques extrêmes et aux chocs thermiques répétés, ce qui les rend plus durables à long terme et permet de réduire le nombre de débris spatiaux.

Outre ces propriétés, les pièces imprimées en 3D en nitrure de silicium peuvent être conçues de manière flexible pour garantir le fonctionnement optimal du composant. Par exemple, une buse d’aérospike en nitrure de silicium a été imprimée à l’aide de la technologie LCM. Cette buse se compose d’un corps en forme de pointe qui sert à diriger le flux de gaz de manière ciblée. Cela permet une adaptation passive de la pression à l’air ambiant, ce qui se traduit par des conditions idéales pour les gaz d’échappement. La conception du composant imprimé permet non seulement à ces ajustements de fonctionner en douceur, mais aussi de garantir un refroidissement optimal à l’intérieur de la pièce. La combinaison du nitrure de silicium et de la technologie LCM permet de produire des pièces complexes qui répondent aux exigences élevées des applications aérospatiales en termes de complexité, de performance et d’efficacité.

La biocompatibilité du nitrure de silicium est une autre caractéristique intéressante de cette céramique. Bien que des matériaux solides, robustes et résistants à la chaleur soient également nécessaires en médecine, la biocompatibilité est une propriété indispensable. En effet, le nitrure de silicium se caractérise par ses propriétés antibactériennes et ostéo-intégratives, qui favorisent la croissance osseuse et ouvrent de nombreux champs d’application en médecine. Les applications en orthopédie et en neurochirurgie méritent d’être soulignées ici. La céramique haute performance LithaNit 782 a déjà été utilisée pour la production d’implants permanents et d’outils chirurgicaux. Un autre exemple d’utilisation médicale du nitrure de silicium est celui des cages vertébrales, qui servent à traiter les hernies discales et sont utilisées pour la fusion chirurgicale de la colonne vertébrale.

Comme le montrent ces exemples d’application, les céramiques hautes performances représentent une famille de matériaux qui peut aisément rivaliser avec les métaux et les polymères hautes performances dans tous les cas et, dans certains cas, les surpasser. À l’avenir, nous pouvons nous attendre à voir de plus en plus de pièces de production imprimées en 3D en céramique, comme le nitrure de silicium, dans des domaines d’application extrêmes. Lithoz énumère une large gamme d’exemples spécifiques d’utilisation du LithaNit 782 ICI.

Que pensez-vous du nitrure de silicium ? L’avez-vous déjà utilisé en fabrication additive ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : Lithoz GmbH