Siliciumnitrid: Die Hochleistungskeramik für extreme Bedingungen- vom menschlichen Körper bis ins Weltall

Höher, weiter, schneller – das sind nicht nur die Anforderungen an unsere moderne Gesellschaft, sondern auch an unsere Wissenschaft, Industrien, Anwendungen und Technologie. Sei es nun im Automobil-Sektor, der Luft- und Raumfahrt oder im medizinischen Bereich, das allgemeine Ziel lautet, Grenzen zu sprengen und die bisher bestehenden Möglichkeiten zu erweitern. Damit diese Hochleistungsfelder bedient werden können, braucht es leistungsstarke Materialien, die den Anforderungen dieser Anwendungen auch ausreichend gerecht werden. Noch immer wird Leistung in erster Linie mit Metallen assoziiert, die in diesen Feldern vorrangig eingesetzt werden. Diese kommen jedoch unter rauen Bedingungen schnell an ihre natürlichen Grenzen. Aufgrund ihrer einzigartigen Eigenschaften stellt Keramik eine leistungsstarke Alternative dar. Hochleistungskeramik verfügt nämlich über hervorragende Eigenschaften für den Einsatz unter anspruchsvollen Bedingungen. In Kombination mit der additiven Fertigung ergeben sich so vielfältige Anwendungsmöglichkeiten genau dort, wo ein extremes Umfeld vorherrscht – vom menschlichen Körper über die Industrie bis ins Weltall. Eine solche Hochleistungskeramik ist Siliciumnitrid, welche wir in ihren Anwendungen genauer beleuchten werden, um das Potential von keramischen Werkstoffen zu veranschaulichen.

Zunächst ist es wichtig zu verstehen, warum Keramik als Material für Hochleistungsanwendungen herangezogen werden soll. Zu nennen sind daher die ausgezeichneten Materialeigenschaften. Keramik ist sehr hart, abriebfest und hitzebeständig. Sie bietet eine hohe mechanische und dimensionale Stabilität und das auch bei sehr hohen Temperaturen. Diese Merkmale machen den Werkstoff zu einem sehr effizienten Material, das seine Vorteile dort ausspielt, wo andere Materialien versagen.

![]()

Gerade in Feldern, die sich aufgrund der Forschung immer schneller entwickeln, sind innovative Materialien mit vielfältigen Einsatzmöglichkeiten und hoher Beständigkeit gefragt, wodurch Keramik immer häufiger ins Blickfeld von Ingenieuren dieser Bereiche fällt. Daneben braucht es allerdings auch ein Verfahren, welches Hochleistungskeramiken so verarbeitet, dass deren herausragenden Eigenschaften auch zum Tragen kommen. Die additive Fertigung ist in der Lage, innovative Materialeigenschaften und Designflexibilität so zu kombinieren, dass die so gefertigten Teile unter extremen Bedingungen angewendet werden können.

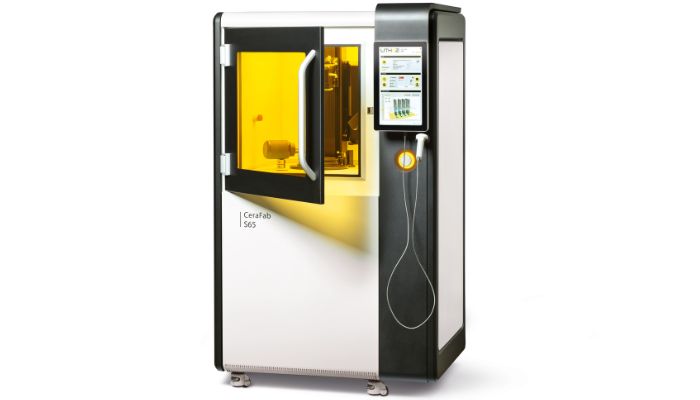

Es liegt auf der Hand, dass Hochleistungskeramiken nicht in jedem beliebigen Druckverfahren verarbeitet werden können. Als Pionier im Keramik-3D-Druck hat sich Lithoz hervorgetan, dessen LCM-Verfahren eine vielversprechende Lösung für die Verarbeitung von Hochleistungskeramiken bietet.

Die LCM-Technologie ist in der Lage, geometrisch komplexe Keramikteile in voller Dichte und Präzision herzustellen. Diese Endteile sind stärker als Bauteile aus Metall und verfügen darüber hinaus über eine längere Lebensdauer. Zu erwähnen ist auch, dass die Produktion mittels LCM-Technologie hochskaliert werden kann und Lithoz diese Ebene der Massenproduktion erfolgreich gemeistert hat.

Die Technologie voranzutreiben und die Grenzen der Möglichkeiten damit zu überschreiten ist ein Grundsatz des Unternehmens: „Für uns ist es nicht bloß ein Geschäft, die Grenzen der Keramik immer weiter zu verschieben. Es ist unser Versprechen, stets die höchste Qualität an keramischer 3D-Druck-Technologie zu liefern und dabei Ihr verlässlicher Partner zu sein, um gemeinsam die keramische Innovation voranzutreiben“, heißt es von Lithoz.

Neben der LCM-Technologie und seinen Drucksystemen hat sich Lithoz auch mit seinem umfangreichen Material-Portfolio einen Namen gemacht. Diese Bandbreite an innovativen und leistungsstarken Werkstoffen ermöglicht es dem Unternehmen, den Anforderungen diverser Branchen gerecht zu werden und Keramik als Werkstoff in einer Vielfalt von Sparten zu etablieren. Um dies zu erreichen, kooperierte Lithoz auch mit diversen Partnern und Forschungseinrichtungen.

Neben der LCM-Technologie und seinen Drucksystemen hat sich Lithoz auch mit seinem umfangreichen Material-Portfolio einen Namen gemacht. Diese Bandbreite an innovativen und leistungsstarken Werkstoffen ermöglicht es dem Unternehmen, den Anforderungen diverser Branchen gerecht zu werden und Keramik als Werkstoff in einer Vielfalt von Sparten zu etablieren. Um dies zu erreichen, kooperierte Lithoz auch mit diversen Partnern und Forschungseinrichtungen.

Die Expertise von Lithoz im keramischen 3D-Druck unterstützt jeden Aspekt der Entwicklung von Hochleistungskeramik und bietet branchenübergreifende Lösungen für die Entwicklung neuer Produkte und Produktionsprozesse. – Professor Alexander Michaelis, Fraunhofer-Institut für Keramische Technologien und Systeme IKTS.

Im Hinblick auf Branchen mit Extrembedingungen sticht ein Material besonders aus dem Lithoz-Angebot hervor, nämlich Siliciumnitrid. Es handelt sich bei Siliciumnitrid um einen leistungsstarken keramischen Werkstoff, den Lithoz unter dem Namen LithaNit 782 vertreibt. LithaNit 782 ist eine Schlicker mit einer Basis aus Beta-SiAION-Keramik und zeigt durch seine Haltbarkeit und Beständigkeit gegen Temperaturen und Chemikalien auf.

Der sehr feste, zähe Werkstoff ist daher sowohl thermisch gegen sehr hohe Temperaturen beständig als auch gegen Säuren, Basen und Korrosion. Dies macht LithaNit 782 für eine Bandbreite an Einsatzbereichen interessant, in denen diese Eigenschaften gefragt sind. Konkrete Anwendungen sind zum Beispiel Isolatoren, Federn oder Impeller. Um den Anwendungsbereich vollends zu verdeutlichen, lohnt es sich, einen Blick auf die Extremen zu werfen: auf die Raumfahrt und den verhältnismäßig kleinen menschlichen Körper.

Material für Extreme: Wie Siliciumnitrid in Raumfahrt und Medizin eingesetzt wird

Siliciumnitrid ist sowohl für die Luft- als auch für die Raumfahrt ein interessanter Werkstoff, wenngleich seine Materialvorteile vor allem in der Raumfahrt zum Gelten kommen. Die Raumfahrt ist ein dynamisches Feld, das nach immer leistungsstärkeren und innovativen Technologien sucht. Metalle sind zwar derzeit das beliebteste Material, halten den extremen Bedingungen im Weltall aber nur bedingt stand und nützen sich leicht ab. Keramik hingegen, trotzt den extremen thermischen Gegebenheiten besser, überdauert wiederholte Temperaturschocks und ist daher langfristig nachhaltiger, was sich auch in weniger Weltraummüll niederschlägt.

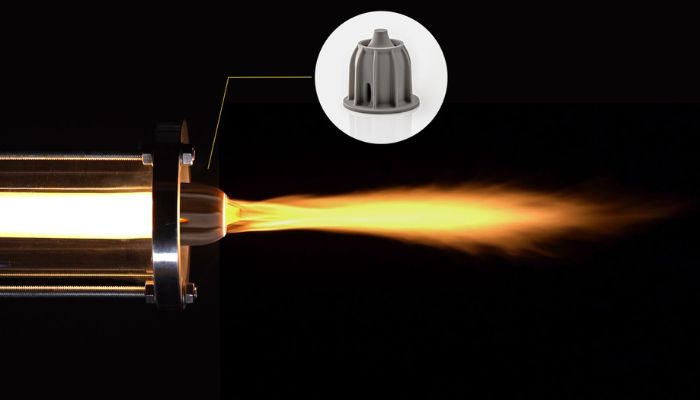

Abseits dieser Materialeigenschaften, können 3D-gedruckte Teile aus Siliciumnitrid flexibel gestaltet werden, um die optimale Funktion des Bauteils zu garantieren. Mithilfe der LCM-Technologie wurde zum Beispiel eine Aerospike-Düse aus Siliciumnitrid gedruckt. Diese Düse besteht aus einem spießförmigen Körper, welcher dazu dient, den Gasfluss gezielt zu lenken. Dadurch wird die passive Druckanpassung an die Umgebungsluft ermöglicht, was in idealen Abgasbedingungen resultiert. Das Design des gedruckten Bauteils macht es nicht nur möglich, dass diese Anpassungen reibungslos funktionieren, sondern auch, dass innerhalb des Bauteils eine optimale Kühlung sichergestellt wird. Durch die Kombination von Siliziumnitrid mit der LCM-Technologie können komplexe Teile hergestellt werden, die den hohen Anforderungen der Luft- und Raumfahrt in Bezug auf Komplexität, Leistung und Effizienz entsprechen.

Eine Eigenschaft, die bisher unerwähnt bliebt, ist die Biokompatibilität von Siliciumnitrid. Zwar gelten auch in der Medizin die Ansprüche an festes, beständiges und temperaturbeständiges Material, eine unerlässliche Eigenschaft ist jedoch die der Biokompatibilität. Tatsächlich zeichnet sich Siliciumnitrid durch seine antibakteriellen und osseointegrativen Eigenschaften aus, die das Knochenwachstum unterstützen und auch im Bereich der Medizin zahlreiche Anwendungsfelder eröffnen. Hervorzuheben seien hier die Anwendungen in der Orthopädie und auch in der Neurochirurgie. So wurde die Hochleistungskeramik LithaNit 782 bereits für die Herstellung von Dauerimplantaten und chirurgischen Werkzeugen verwendet. Ein weiteres Beispiel für den medizinischen Einsatz von Siliciumnitrid sind Wirbelsäulenkäfige, die zur Behandlung von Bandscheibenvorfällen genutzt werden und bei operativen Wirbelsäulenversteifungen zum Einsatz kommen.

Wie diese Anwendungsbeispiele belegen, ist Hochleistungskeramik ein Werkstoff, der es in jedem Fall mit Metallen und Hochleistungspolymeren aufnehmen kann und diese in manchen Fällen überragt. Es bleibt zu erwarten, dass wir 3D-gedruckte Fertigungsteile aus Keramiken wie Siliciumnitrid in Zukunft mehr und mehr in extremen Anwendungsfeldern feststellen werden. Lithoz führt auf seiner Website eine große Auswahl an konkreten Beispielen für die Verwendung von LithaNit 782 an, die Sie HIER einsehen können.

Was halten Sie von der technischen Keramik LithaNit 782? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

* Bildnachweise: Lithoz GmbH