KRAKEN, une machine de fabrication tout-en-un pour accélérer la production

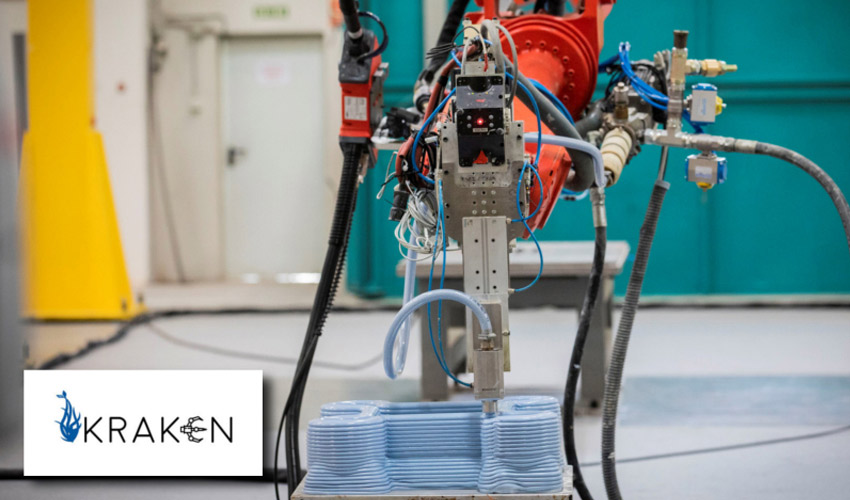

Il y a quelques mois, nous vous avons présenté les principales caractéristiques du projet Kraken, un système qui combine fabrication soustractive et fabrication additive. La capacité du bras robotique à imprimer des surfaces de 20 mètres carrés et la variété des matériaux de fabrication font de Kraken une solution 40% plus rapide, 25% plus productive et 30% moins chère. Développée par le centre technologique Aitiip, cette solution grand format pourrait bien bouleverser nos modes de production actuels. Nous avons donc voulu en savoir plus sur la machine et sur les avantages apportés pour l’Industrie. Nous avons donc rencontré José Antonio Dieste, responsable robotique et mécatronique de l’Aitiip, pour en savoir plus.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec la fabrication additive ?

José Antonio Dieste

Bonjour, je m’appelle José Antonio Dieste et je travaille à l’Aitiip. À l’Aitiip, nous utilisons les technologies d’impression 3D depuis 2000 et nous avons intégré notre première machine, une machine SLS, qui est toujours en service. À cette époque, le terme de fabrication additive et d’impression en 3D n’existait pas encore et nous l’appelions prototypage rapide. Cette machine et cette technologie étaient trop avancées pour leur époque. Nous essayions de l’exploiter comme un service technologique pour les entreprises, et bien qu’il soit très visuel pour tous nos clients, ils ne voyaient toujours pas d’application directe à leur activité. Ce sont les grandes entreprises, notamment dans le secteur automobile, qui ont commencé à faire appel à nos services pour réaliser des prototypes esthétiques pour leurs développements.

Cependant, en interne, notre équipe d’ingénieurs a beaucoup utilisé la machine pour valider de nouveaux développements, de nouvelles conceptions et réduire le besoin d’itérations ce qui nous a rendus plus compétitifs en réduisant les temps de développement des projets. Grâce à cette première approche de l’impression 3D, tout a été plus facile et nous disposons maintenant d’une diversité de matériaux, de technologies, en plus de tous nos axes de recherche, tant dans le domaine des matériaux que dans celui des procédés avancés et de l’économie circulaire, qui ont un de leurs fondements dans l’impression 3D.

3DN : Comment est né le projet Kraken ? Pouvez-nous dire en quoi il consiste ?

À l’Aitiip, nous essayons toujours de trouver des solutions aux problèmes de nos clients et collaborateurs. Depuis 2012, nous avons commencé à avoir des demandes concernant de grandes pièces auxquelles nous ne pouvions pas apporter de solution technologique. Kraken essaie de répondre efficacement à ce besoin de grandes pièces imprimées en 3D. C’est pourquoi Kraken dû avancer et développer de nouvelles technologies d’impression 3D, qui permettent d’imprimer de très gros volumes de manière rapide, et c’est pourquoi nous avons parié sur le développement de nouvelles techniques à fort taux de contribution, tant dans les polymères que dans les métaux. De plus, la combinaison avec des technologies soustractives telles que le fraisage, le perçage et le polissage, permet à Kraken de tirer profit des deux philosophies (additive et soustractive), pour développer une méthodologie efficace à appliquer de manière industrielle.

La conférence finale du projet Kraken

3DN : Comment une machine comme Kraken peut contribuer à améliorer la production dans une entreprise ?

KRAKEN est un projet très large, qui comprend un grand nombre de développements, tant au niveau de l’impression 3D, que de la robotique, du contrôle, de la métrologie, de la correction d’erreurs en temps réel, des logiciels hors ligne et des logiciels de haut niveau. Tous ces développements sont personnalisables et il est possible de penser à des systèmes clés en main pour les entreprises, qui sont adaptés à leurs besoins spécifiques. Actuellement, nous continuons à développer des avancées et nous envisageons la fabrication de grandes dimensions, notamment appliquées aux moules et aux outils, en tirant parti des possibilités d’impression sur divers matériaux, ainsi que la fabrication de pièces finales pour des secteurs tels que les chantiers navals, l’aéronautique, la construction et l’automobile. En résumé, bien que la ligne pilote Kraken soit conçue pour de grandes dimensions et avec de nombreuses fonctions, elle peut être adaptée à des systèmes plus simples qui peuvent être appliqués même dans de petites entreprises.

3DN : Vous travaillez aussi sur le développement de matériaux dans le cadre de votre projet « BARBARA ». Pourriez-vous nous en dire plus et nous expliquer en quoi cela concerne la fabrication additive ?

Le projet BARBARA est directement lié à la fabrication additive et vise à couvrir l’ensemble de la chaîne de valeur. De nouveaux matériaux sont développés pour le FDM en tirant parti des déchets de l’industrie alimentaire, de nouvelles fonctions leur sont ajoutés en intégrant des bio-additifs dans le bio-plastique lui-même pour améliorer des propriétés telles que la résistance mécanique et thermique, de nouvelles finitions et couleurs esthétiques. L’idée est de proposer une alternative aux thermoplastiques traditionnels.

L’objectif de BARBARA est de développer de nouveaux matériaux bio-sourcés aux fonctionnalités innovantes grâce à l’incorporation d’additifs (crédits photo : Aitiip)

Un grand effort a été fait pour rendre ces matériaux compatibles avec l’impression 3D et avec les procédés traditionnels tels que le moulage par injection. En outre, des innovations ont été réalisées dans les processus de fabrication additive pour améliorer la consolidation des couches afin d’obtenir des produits qui fonctionnent mécaniquement de manière optimale dans toutes les directions, et qui ne sont pas pénalisés par une mauvaise adhésion des couches. De plus, BARBARA, comme KRAKEN, est orienté vers l’industrie et vise à résoudre des cas réels. Ainsi, dans cette phase finale du projet, tous les développements de procédés et de produits du secteur de l’automobile et de la construction sont en cours de validation.

3DN : Quels sont vos futurs projets ?

La fabrication additive est l’une des normes de l’Aitiip, et nous continuerons à nous concentrer sur son développement à partir de matériaux, de procédés, de machines et de produits. Les lignes de Kraken, BARBARA et d’autres projets de l’Aitiip ont permis de faire de grandes avancées, de nouvelles applications et de nouveaux produits, mais ils ont aussi permis de générer de nouvelles idées d’avenir, qui permettront de faire évoluer ces lignes afin que la fabrication additive soit chaque fois plus compétitive et durable. Toute l’équipe de l’Aitiip continuera à travailler pour rester un pionnier et une référence en matière de d’impression 3D en Aragon, en Espagne et en Europe.

3DN : Un dernier mot pour nos lecteurs ?

Je recommande aux lecteurs de nous suivre sur les réseaux sociaux et sur notre site web, où ils peuvent voir comment les projets et nos idées évoluent. De plus, grâce à eux, nous établissons une ligne de communication avec les utilisateurs, ce qui nous permet de connaître leurs besoins, leurs problèmes et leurs nouvelles idées. En fin de compte, l’Aitiip ne travaille jamais seule et ce sont nos clients et partenaires qui nous aident à orienter nos nouveaux développements pour répondre aux besoins du marché.

Que pensez-vous du projet Kraken ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

J’aimerais bien une documentation complète pour une imprimante 3D maisons

Merci