APG produit des mors de mandrin de tour avec la technologie MoldJet de Tritone

L’un des avantages de la fabrication additive le plus connu et apprécié par diverses industries est la liberté de conception. Bien qu’elle doive suivre des règles et certaines limitations en fonction de la pièce à produire, la conception en fabrication additive (DfAM) permet d’obtenir des géométries et des performances qui ne peuvent souvent pas être atteintes avec d’autres méthodes. Des techniques telles que la conception générative ou l’optimisation topologique sont de plus en plus utilisées en combinaison avec l’impression 3D pour réimaginer la conception de pièces de manière non conventionnelle et les rendre plus performantes, légères et optimisées.

L’entreprise américaine Alpha Precision Group (APG), l’un des principaux fournisseurs de pièces de précision, de vannes spéciales et de composants métalliques, a décidé d’utiliser l’impression 3D dans ce but précis, afin de trouver une solution à un problème qui ne pouvait être résolu par d’autres techniques et processus. En redessinant et en imprimant en 3D des mors de mandrin de tour, auparavant fabriquées par usinage CNC, l’entreprise a pu améliorer son processus de production.

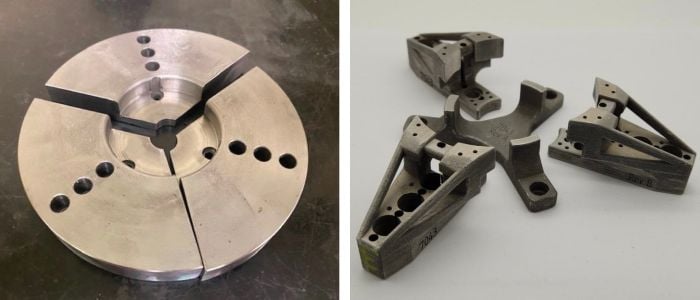

À gauche, la conception originale du mandrin fabriqué par CNC. À droite, la nouvelle conception du mors produite avec la technologie d’impression 3D MoldJet de Tritone

Conception pour la fabrication additive afin d’alléger les mors de mandrin

En plus de 50 ans d’activité, APG a réuni sous sa marque des entreprises pionnières dans les technologies d’amélioration des matériaux et des processus. Aujourd’hui, l’entreprise travaille avec différentes techniques, notamment le moulage par injection de métal (MIM) et la fabrication additive.

L’un des derniers exemples de l’utilisation par APG de la fabrication additive métallique pour produire des pièces finales a été l’impression en 3D de nouveaux mors de mandrin de tour. Le recours à la fabrication additive a été motivé par un problème spécifique dans l’une des installations de production de poudres métalliques de l’entreprise. Le problème résidait dans le poids excessif de ces mors, qui compromettait le respect des tolérances critiques lors de l’usinage des pièces.

Les mors conventionnels en acier doux, utilisés pour maintenir les engrenages pendant l’usinage, étaient trop lourds et généraient une force centrifuge trop importante lorsque le tour tournait à grande vitesse. Une force de serrage élevée était donc nécessaire pour maintenir la pièce à usiner, ce qui entraînait une déformation de cette dernière.

Après avoir tenté de réduire le poids des mors par usinage CNC, sans résultat satisfaisant, le projet a été confié à l’équipe Additive de l’entreprise, qui a exploré de nouvelles voies pour améliorer le mécanisme. L’équipe Additive de l’entreprise APG a imaginé une nouvelle conception des mors, tirant pleinement parti des avantages de l’impression 3D, notamment la plus grande liberté de conception offerte par le DfAM.

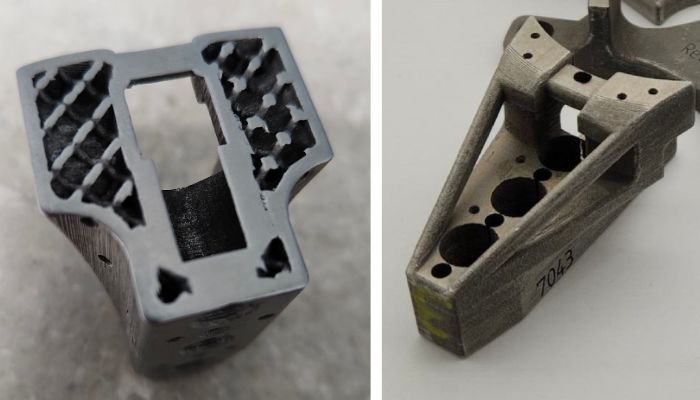

À gauche, la section transversale du nouveau mors de mandrin avec une conception en treillis interne. À droite, détail de la nouvelle conception du mors extérieur.

Afin de minimiser le poids de chaque composant du système, APG a dû redessiner l’extérieur et l’intérieur des composants, en optant pour des structures internes en treillis. Quant à la technologie utilisée pour réaliser ces structures complexes, le choix s’est porté sur le processus de fabrication additive métallique MoldJet de Tritone.

La technologie additive MoldJet de Tritone

La technologie MoldJet est un procédé additif innovant pour le métal et la céramique qui n’utilise pas de poudres mais une pâte comme matériau et permet la production de pièces à l’échelle et à une vitesse remarquable. Elle a été développée par le fabricant israélien Tritone, qui a conçu MoldJet pour produire des pièces de géométrie complexe, à haute densité et dans des volumes moyens. Le système Dominant de Triton a été utilisé pour fabriquer les mors.

Le processus fonctionne en plusieurs étapes et avec plusieurs plateaux d’impression, qui fonctionnent en parallèle et de manière indépendante. La première étape est l’impression de moules polymères ; la deuxième est le dépôt de la pâte métallique dans ces moules ; la troisième est la phase thermique de solidification du matériau à l’aide d’air chaud ; et enfin intervient le contrôle de la qualité des couches en temps réel avec correction automatique, à l’aide de caméras équipées d’IA.

L’un des avantages de cette technologie est la flexibilité qu’elle offre, permettant, par exemple, de changer facilement les cartouches de matériaux, de produire des pièces avec différentes épaisseurs de couches ou différentes géométries en un seul processus. En outre, le post-traitement est très simple, car les moules en polymère se dissolvent complètement et la pièce est immédiatement prête pour le frittage.

Dans le cas d’APG, ces aspects étaient essentiels pour atteindre l’objectif de réduction du poids des mors au moyen d’une géométrie en treillis propriétaire pour toutes les pièces. La technologie MoldJet a permis d’atteindre cet objectif précisément parce que, lors de l’impression, tout l’espace vide du treillis était occupé par un matériau de moulage soluble. Ce matériau a ensuite été éliminé grâce au post-traitement hands-free de Tritone, ce qui a permis d’obtenir une structure beaucoup plus légère que celle qui aurait pu être produite avec des technologies concurrentes.

Optimisation des composants et du processus de production grâce à l’impression 3D

Les résultats du projet ont même dépassé les attentes d’APG. Le poids des mors a été réduit de 84 % (de 2,13 KG à 0,336 kg) et la force de serrage a été réduite de 67 % par rapport à la conception d’origine (de 30 à 10 psi). Cela a permis à l’entreprise d’atteindre ses objectifs et d’obtenir des tolérances plus serrées, moins de rebuts, moins d’usure du tour avec une charge plus légère et un coût global inférieur à celui des autres solutions de réduction du poids examinées.

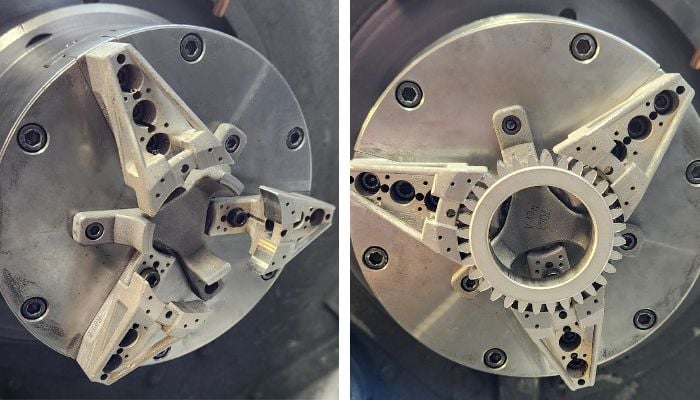

Le nouveau jeu de mors installé sur le tour, avec l’engrenage en place.

Joe Taylor, ingénieur de production chez APG, a déclaré : « Nous sommes ravis des résultats. Nous sommes impatients d’étendre ce succès à nos usines et de proposer ces dispositifs clés en main à nos clients« .

En fin de compte, la technologie MoldJet de Tritone a non seulement résolu le problème de la force de serrage, mais a également offert la possibilité d’améliorer la répétabilité globale et les taux de rendement des processus de fabrication, en apportant une plus grande efficacité opérationnelle, une plus grande précision et une plus grande fiabilité aux opérations d’usinage. Pour en savoir plus sur la technologie MoldJet et ses avantages, cliquez ICI.

Connaissez-vous la technologie MoldJet de Tritone ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : Tritone Technologies, Alpha Precision Group