APG fertigt Drehfutterbacken mit der MoldJet-Technologie von Tritone

Einer der bekanntesten Vorteile des 3D-Drucks, der von verschiedenen Branchen geschätzt wird, ist die Designfreiheit. Zwar müssen je nach dem herzustellenden Teil immer noch Regeln mit bestimmten Einschränkungen befolgt werden, aber das Design for Additive Manufacturing (DfAM) ermöglicht Geometrien und Leistungen, die mit anderen Methoden oft nicht erreicht werden können. Techniken wie das generative Design oder die topologische Optimierung werden zunehmend in Verbindung mit dem 3D-Druck eingesetzt, um das Design von Teilen auf unkonventionelle Weise neu zu gestalten und sie leistungsfähiger, leichter und optimierter zu machen.

Die Alpha Precision Group (APG) mit Sitz in den USA, ein führender Anbieter von Präzisionsbauteilen, Spezialventilen und Komponenten aus Metallpulver, beschloss, den 3D-Druck genau zu diesem Zweck einzusetzen. Dadurch findet APG Lösungen für ein Problem zu finden, das mit anderen Techniken nicht gelöst werden konnte. Durch die Neugestaltung und den 3D-Druck von Drehfutterbacken, die zuvor durch CNC-Bearbeitung hergestellt wurden, konnte das Unternehmen seinen Produktionsprozess verbessern. Wie das gelungen ist?

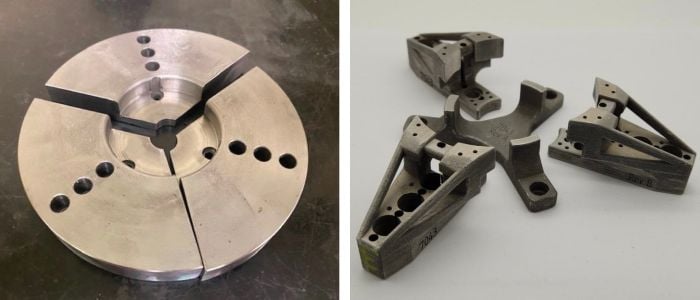

Links: das ursprüngliche CNC-gefertigte Spindeldesign. Rechts: die neue, leichte Backenkonstruktion, die mit der additiven Technologie MoldJet von Triton hergestellt wurde.

Design für die additive Fertigung für leichterer Backen und Spindeln

APG ist seit mehr als 50 Jahren tätig und hat unter seiner Marke bahnbrechende Unternehmen im Bereich der Material- und Prozessverbesserungstechnologien zusammengeführt. Das Unternehmen arbeitet heute mit einer Vielzahl von Techniken, einschließlich Metallspritzguss (MIM) und additiver Fertigung.

Eines der jüngsten Beispiele für den Einsatz der additiven Fertigung von Metall bei APG zur Herstellung von Endverbrauchsteilen war der 3D-Druck von neuen Drehfutterbacken. Der Einsatz der additiven Fertigung wurde durch ein spezifisches Problem in einem der Metallpulverwerke des Unternehmens diktiert. Das Problem lag im übermäßigen Gewicht der Spannbacken, das die Einhaltung kritischer Toleranzen bei der Bearbeitung der Teile gefährdete.

Herkömmliche Backen aus Weichstahl, die zum Halten von Zahnrädern während der Bearbeitung verwendet wurden, waren zu schwer und erzeugten eine übermäßige Zentrifugalkraft, wenn sich die Drehmaschine mit hoher Geschwindigkeit drehte. Daher war eine hohe Spannkraft erforderlich, um das Teil zu halten, was zu Verformungen führte.

Nachdem man versucht hatte, das Gewicht der Spannbacken durch CNC-Bearbeitung zu reduzieren, was jedoch nicht gelang, wurde das Projekt an die Additiv-Gruppe des Unternehmens übergeben, die neue Wege zur Verbesserung des Mechanismus erforschte. Die Additiv-Gruppe von APG plante eine Neukonstruktion der Backen, bei der die Vorteile des 3D-Drucks voll zum Tragen kommen, einschließlich der größeren Gestaltungsfreiheit, die DfAM bietet.

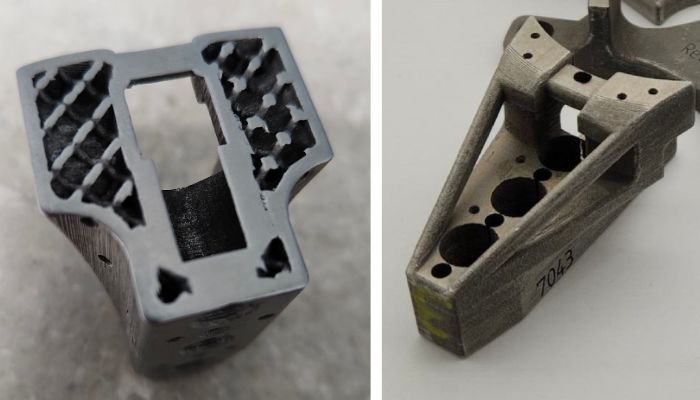

Bild: Links der Querschnitt der neuen Backe mit internem Gitterdesign. Rechts das Detail der neuen Außenbacke.

Um das Gewicht der einzelnen Komponenten des Systems zu minimieren, musste APG das Äußere und das Innere der Komponenten neu gestalten und entschied sich für interne Gitterstrukturen. Was die Technologie zur Herstellung dieser komplexen Strukturen betrifft, so fiel die Wahl auf das additive Metallherstellungsverfahren MoldJet von Tritone.

Die MoldJet-Technologie von Tritone

Die MoldJet-Technologie ist ein innovatives additives Verfahren für Metall und Keramik, bei dem anstelle von Pulvern eine Paste verwendet wird, die die Herstellung von Teilen in großem Maßstab und mit bemerkenswerter Geschwindigkeit ermöglicht. Es wurde vom israelischen Hersteller Tritone entwickelt, der MoldJet für die Herstellung von Teilen mit komplexer Geometrie, hoher Dichte und mittlerem Volumen konzipiert hat. Für die Herstellung der Backen wurde das Dominant-System von Tritone verwendet.

Das Verfahren arbeitet in mehreren Schritten und mit mehreren Druckschächten, die parallel und unabhängig voneinander arbeiten. Der erste Schritt ist der Druck von Polymerformen, der zweite die Ablagerung der Metallpaste in den Formen, der dritte die thermische Phase, in der das Material mithilfe von Heißluft verfestigt wird, und schließlich die Qualitätskontrolle der Schichten in Echtzeit mit automatischer Korrektur durch mit KI ausgestattete Kameras.

Einer der Vorteile dieser Technologie ist die Flexibilität, die sie bietet. So können z. B. Materialkassetten leicht gewechselt werden, um Teile mit unterschiedlichen Schichtdicken oder unterschiedlichen Geometrien in einem Prozess herzustellen. Darüber hinaus ist die Nachbearbeitung sehr einfach, da die Polymerformen vollständig aufgelöst werden und die Teile zum Sintern bereitstehen.

Im Fall von APG waren diese Aspekte der Schlüssel zum Erreichen des Ziels der Gewichtsreduzierung der Kiefer durch eine eigene Gittergeometrie für alle Komponenten. Dies war mit der MoldJet-Technologie genau deshalb möglich, weil während des Drucks der gesamte Hohlraum im Gitter von löslichem Formmaterial eingenommen wurde. Dieses Material wurde dann mit der freihändigen Nachbearbeitung von Tritone entfernt, was eine viel leichtere Struktur ermöglichte, als sie mit konkurrierenden Technologien hätte hergestellt werden können.

Optimierung von Teilen und Fertigungsprozessen durch 3D-Druck

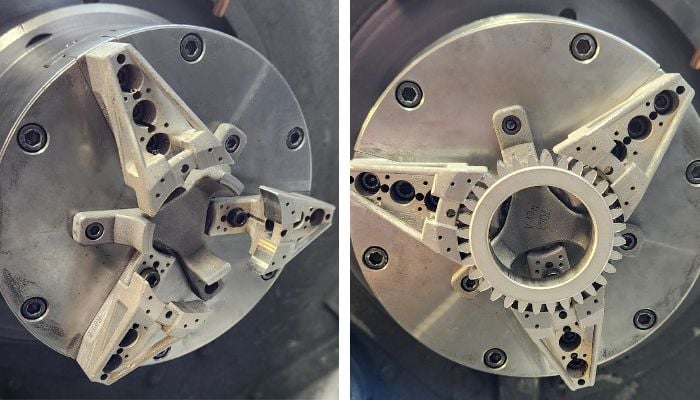

Die Ergebnisse des Projekts übertrafen auch die Erwartungen von APG. Das Gewicht der Backen wurde um 84 % reduziert (von 2,13 KG auf 0,336 kg) und die Spannkraft wurde gegenüber dem ursprünglichen Entwurf um 67 % verringert (von 30 auf 10 psi). Dies führte zu engeren Toleranzen, weniger Ausschuss, geringerem Verschleiß der Drehmaschine bei geringerer Belastung und insgesamt zu niedrigeren Kosten als andere untersuchte Alternativen zur Gewichtsreduzierung.

Bild: Der neue Backensatz, der auf der Drehmaschine installiert wurde, mit dem eingebauten Zahnradteil.

Joe Taylor, Fertigungsingenieur bei APG, kommentierte: „Wir sind von den Ergebnissen dieses Programms begeistert. Wir freuen uns darauf, diesen Erfolg intern in unseren Werken zu verbreiten und diese Vorrichtungen unseren Kunden schlüsselfertig anzubieten.„

Letztendlich ermöglichte die MoldJet-Technologie von Tritone nicht nur die Lösung des Spannkraftproblems, sondern bot auch das Potential, die allgemeine Wiederholbarkeit und die Durchsatzraten in den Fertigungsprozessen zu verbessern und damit die betriebliche Effizienz, Genauigkeit und Zuverlässigkeit der Bearbeitungsvorgänge zu erhöhen. Mehr über die MoldJet-Technologie und ihre Vorteile erfahren Sie HIER.

Wie könnten Sie sich vorstellen, solche Möglichkeiten in Ihrem Betrieb zu nutzen? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

Bildnachweise: Tritone Technologies, Alpha Precision Group