Le kitesurf gagne de la vitesse grâce à l’impression 3D

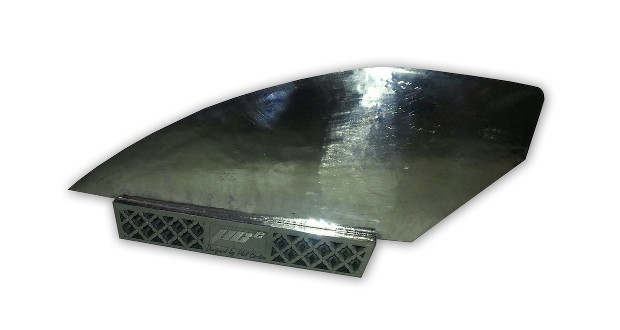

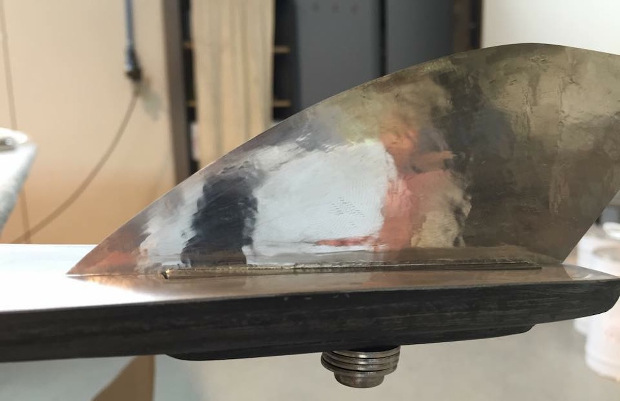

Le fabricant de windsurf et kitesurf PC², en partenariat avec l’entreprise SLS France dévoile un superbe projet d’aileron de planche imprimé en 3D. En recourant à la fabrication additive titane, le duo a réussi à créer un aileron de 0,4 mm d’épaisseur dont les premiers essais laissent présager des performances hors-normes.

Misant sur l’innovation pour l’élaboration de ses planches, la marque PC² a fait appel à l’entreprise rennaise SLS France et son procédé d’impression 3D dénommé « micro-fusion laser » pour la fabrication d’un aileron ultra-léger et aérodynamique. Habituellement utilisé pour la fabrication de prothèses dentaires, cette technique d’impression repose sur le frittage d’une poudre métallique pour la création couche par couche d’un objet.

Après avoir numérisé et remodélisé en 3D un premier prototype conçu en carbone, SLS France a utilisé le procédé pour concevoir l’aileron de seulement 0,4 mm d’épaisseur en titane, combinant solidité et rigidité. Résultat, un aileron asymétrique permettant d’atteindre une vitesse de 51 noeuds lors des premiers essais réalisés. Le champion de kitesurf (catégorie Speed) Sylvain Hoceini, à l’origine des essais, estime même pouvoir atteindre la vitesse de 60 noeuds.

Axel Dubois, dirigeant de SLS France explique au journal Kiteboarder Magazine : »On dépose de la poudre métallique sur un plateau qui va descendre au fur et à mesure de la fusion. L’imprimante travaille couche par couche et chacune mesure 20 microns. Le laser fusionne les grains métallique à 1400 degrés et puis ils sont refroidis immédiatement à 200 degrés et c’est ce qui permet d’obtenir la stabilité et la dureté du matériau. Le boîtier avec sa charpente métallique (gain de poids) et le filetage sont directement intégré à la fabrication. Grâce à ce procédé, nous obtenons la forme définitive. »

En vidéo, la fin du processus d’impression de l’aileron en titane :

« Nous avons souvent des demandes particulières et le projet de Phil Carbon est le plus original. Nous avons déjà fait des clubs de golf et des pièces très complexes pour l’aéronautique mais avec cet aileron nous avons poussé la technologie à l’extrême notamment pour obtenir cette épaisseur de 0,4 mm et alléger le poids au maximum tout en respectant le profil. L’autre défi a été de numériser les courbes et le profil de l’aileron. »

« Cette technologie est la seule qui permette d’obtenir n’importe quelle forme. Nous n’en sommes qu’au début et on peut encore améliorer le produit avec plus de recherche sur la répartitions des efforts et les écoulements. »

Plus d’informations sur le site de Kiteboarder Magazine ICI

Vous pratiquez le kitesurf ? Que pensez-vous de cette innovation ? Partagez votre opinion en commentaires de l’article ou avec les membres du forum 3Dnatives.