Mobilité et durabilité au coeur du Formnext 2023

Peu importe où l’on se trouvait cette année lors du Formnext, des termes clés similaires revenaient fréquemment dans les discussions. Automatisation, mobilité et durabilité étaient des concepts récurrents dans tous les domaines. Nous avons cherché à en savoir plus sur ces tendances.

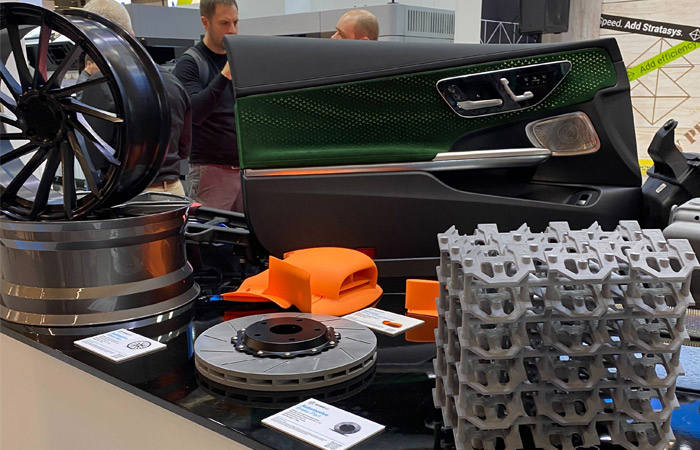

Cette année, le Formnext a consacré une attention particulière à l’industrie automobile. Il est important de souligner que l’innovation et la recherche d’efficacité sont les moteurs principaux de cette industrie, et la fabrication additive, grâce à ses procédés novateurs, contribue à faire évoluer ce secteur. Malgré le fait que l’impression 3D soit souvent considérée comme trop coûteuse et inefficace pour une production en série dans le secteur automobile, elle présente de nombreux avantages pour le prototypage, la création de pièces uniques et de petites séries. La fabrication additive peut pleinement exploiter son potentiel dans ce domaine grâce à sa capacité à produire des géométries complexes et à personnaliser les pièces individuellement.

Lors de l’événement Formnext, nous avons pu constater cela de première main, en admirant par exemple des voitures de course imprimées en 3D par Alfa Romeo, ainsi que par BWT Alpine en collaboration avec 3D Systems. INTAMSYS et la GreenTeam de l’université de Stuttgart ont également impressionné avec leur réalisation : une voiture de course électrique et autopropulsée fabriquée en 3D. Ces exemples illustrent les possibilités offertes par l’impression 3D.

Bien qu’elle soit considérée comme une alternative « plus écologique » pour la production de pièces uniques, il est important de porter un regard critique sur la durabilité de la fabrication additive dans le contexte plus large de l’industrie automobile et de la production en série. C’est précisément ce défi que Mobility goes Additiv s’est fixé d’explorer.

La voiture de course d’Alfa Romeo au salon Formnext 2023.

Mobilité, durabilité et gestion de l’environnement : transparence et échange d’informations

Mobility Goes Additiv (MGA), qui était également présent à Formnext 2023, est un réseau composé d’environ 120 acteurs issus de divers secteurs de la fabrication additive. Son objectif principal est de mettre en avant et de promouvoir le potentiel de la fabrication additive. MGA rassemble ainsi des utilisateurs, des instituts de recherche et développement, ainsi que des fabricants de machines et de matériaux. Ces acteurs collaborent au sein de onze groupes de travail interdisciplinaires, axés sur différentes thématiques pertinentes liées à l’impression 3D, dans le but de la faire progresser. L’échange de connaissances entre les experts joue un rôle essentiel pour une évaluation transparente des thèmes clés et assure un transfert de connaissances plus efficace. Dans le cadre de la durabilité et de la mobilité, Mobility Goes Additiv met particulièrement l’accent sur l’industrie automobile afin d’explorer de nouvelles applications. En ce qui concerne la durabilité, il est essentiel, comme mentionné précédemment, d’aborder les données et les faits de manière transparente pour estimer et évaluer de manière précise l’impact environnemental potentiel de l’impression 3D.

Cet aspect revêt une grande importance, non seulement dans l’industrie automobile, mais également dans tous les secteurs qui utilisent l’impression 3D. Pour parvenir à une transformation durable et respectueuse de l’environnement grâce à la fabrication additive, il est essentiel de prendre en compte des éléments tels que l’empreinte carbone, la consommation d’énergie, la réduction des déchets, la réutilisation et le recyclage, quelle que soit l’industrie concernée. Le secteur des transports ferroviaires est particulièrement concerné par la mobilité durable, et Mobility Goes Additiv se concentre sur ce domaine à travers deux groupes de travail distincts. D’une part, il s’agit d’élaborer des réglementations et des autorisations pour l’utilisation de technologies et de matériaux de fabrication additive dans la création de pièces pour les trains. D’autre part, l’objectif est de développer des pièces ferroviaires durables et économiquement optimisées à long terme. Cette approche vise à renforcer le transport ferroviaire comme une alternative de transport plus durable sur le long terme.

Le salon Fromnext a été l’occasion de discuter de l’importance des matériaux durables pour les secteurs de l’automobile et du transport.

Les réseaux ferroviaires européens jouent un rôle important en tant que moteurs et utilisateurs de la fabrication additive. Ils continuent d’explorer de nouvelles opportunités pour diversifier davantage l’utilisation de cette technologie dans le secteur ferroviaire. Formnext a accordé une attention particulière à cette tendance dans son programme d’événements. Lors des conférences du « Application Stage« du 9 novembre, les visiteurs ont eu l’occasion de découvrir comment les entreprises ÖBB (Autriche), SNCF (France) et DB (Allemagne) exploitent la fabrication additive, ainsi que les défis et les potentiels qui y sont associés.

L’impression 3D sur les rails

Sebastian Otto de ÖBB Train Tech a abordé la collaboration entre ÖBB et Chromatic 3D Materials pour la maintenance de leur parc de trains. ÖBB utilise la plateforme Chromatic RX-AM pour la fabrication de pièces et de prototypes destinés à ses trains. Grâce à l’impression 3D, ÖBB peut produire des pièces qui ne sont plus fabriquées de manière conventionnelle, par exemple parce que les entreprises qui les produisaient ont cessé leur activité. Cette approche lui permet de prolonger la durée de vie de sa flotte de trains sans avoir à construire de nouvelles voitures en raison de l’indisponibilité de pièces de rechange essentielles. Ainsi, grâce à la fabrication additive, ÖBB adopte une approche durable pour la gestion de son transport ferroviaire.

La Deutsche Bahn (DB) a également pour objectif de rendre ses trains plus durables. Avec un réseau ferroviaire s’étendant sur plus de 33 000 kilomètres et comprenant plusieurs centaines de trains régionaux ainsi que 367 TGV, les véhicules ferroviaires sont soumis à diverses influences environnementales et subissent une usure constante. C’est pourquoi la DB considère la fabrication additive comme un moyen essentiel de permettre une maintenance flexible et rapide. En particulier dans les cas où des opérations de maintenance et des interventions spontanées sont nécessaires, l’impression 3D se révèle supérieure aux méthodes traditionnelles de maintenance. La DB utilise les imprimantes SLA et SLS de Formlabs pour la fabrication d’outils et de fixations. Elle collabore également avec le fabricant pour expérimenter de nouveaux matériaux. Helge Schneevogt et Antonia Knabe de la Deutsche Bahn ont également mis en avant l’importance d’un entrepôt numérique pour la DB. D’ici 2030, celui-ci devrait contenir des modèles d’impression pour environ 10 000 pièces destinées à la maintenance des véhicules, ce qui équivaut à environ 10 % des pièces de rechange pour les trains. Parmi ces 10 000 pièces, environ 70 % seront fabriquées en polymère et 30 % en métal. Cependant, dans l’état actuel des choses, l’utilisation de cet entrepôt numérique s’avère complexe.

ÖBB, DB et SNCF ont parlé de leurs expériences avec l’impression 3D pour le transport ferroviaire lors de l’Application Stage.

La Deutsche Bahn (DB) ne se limite pas uniquement à la maintenance des trains grâce à la fabrication additive, mais elle se concentre également sur l’amélioration du confort à l’intérieur des trains et dans les gares en développant des applications sur mesure. L’objectif est de créer un moyen de transport fiable et durable pour l’avenir. Pour atteindre cet objectif, la DB collabore avec le fournisseur de logiciels basé à Berlin, trinckle. L’une des caractéristiques principales de trinckle est sa capacité à générer des processus de conception automatisés et à fournir une plateforme pour la configuration avancée de produits, ce qui permet une personnalisation des impressions en fonction des besoins. Par exemple, la DB utilise cette technologie pour imprimer des pièces en braille afin d’aider les personnes malvoyantes à se repérer dans les gares.

En France, la SNCF expérimente également les technologies et les matériaux de fabrication additive dans le but de les intégrer de manière durable dans son système ferroviaire. Lors de l’événement Formnext, Pascal de Guio a partagé des informations sur les différentes expériences menées avec l’impression polymère par Multi Jet Fusion. La SNCF a réalisé quelques essais prometteurs avec le PA12, mais elle insiste sur le fait que l’industrie de la fabrication additive doit travailler davantage sur ce matériau pour améliorer la reproductibilité, la prévisibilité et la capacité à produire ce matériau de manière fiable. Ces critères de qualité sont d’une importance cruciale pour la SNCF, tout en gardant un fort accent sur la rentabilité de la fabrication.

La durabilité et la mobilité ont également joué un rôle important dans le développement de cette voiture de course par Green Team et INTAMSYS.

La mobilité et la durabilité sont étroitement liées, et dans ces deux domaines, la fabrication additive occupe une place de choix. Comme le montrent les exemples cités des chemins de fer européens et de Mobility Goes Additive, de nombreuses recherches et expérimentations sont menées sur la manière d’intégrer davantage la fabrication additive dans le transport ferroviaire, mais aussi dans l’industrie automobile, et de créer une vision transparente en matière de durabilité.

Que pensez-vous des thèmes de la mobilité et de la durabilité en rapport avec la fabrication additive ? Partagez votre avis et expérience dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : 3Dnatives