L’impression 3D Multi Jet Fusion, on vous explique tout !

Lorsqu’il s’agit de fabrication additive, on peut dire sans se tromper qu’il n’existe pas de solution universelle. Si, bien entendu, la base de la technologie, le développement couche par couche, reste constante, le procédé en tant que tel ne l’est pas. En effet, il existe actuellement sept familles de fabrication additive : la photopolymérisation, l’extrusion de matériaux, le jet de matière, le liage de poudre, la fusion sur lit de poudre, le dépôt de matière sous énergie concentrée et le laminage de feuilles. Mais il arrive parfois qu’un procédé ne corresponde à aucune de ces familles. Un exemple notable est le Multi Jet Fusion (MJF) développé par le fabricant HP.

Techniquement parlant, le MJF appartient à la famille de la fusion sur lit de poudre. Ce n’est pas surprenant, étant donné que la technologie implique à la fois un lit de poudre et des agents de fusion. Mais la technologie partage également des caractéristiques avec d’autres procédés, notamment le Binder Jetting. Nous avons examiné de plus près le fonctionnement de cette technologie, ses avantages, ses limites et ses applications.

Crédits photo : HP

Comment fonctionne le Multi Jet Fusion ?

Qu’est-ce que le Multi Jet Fusion exactement ? La technologie a été créée par HP en 2016, en s’appuyant sur l’expertise de l’entreprise en matière d’impression jet d’encre et est compatible avec les polymères rigides et élastomères. Bien qu’elle soit relativement nouvelle sur le marché de l’impression 3D (pour comparer, la stéréolithographie et le FDM ont toutes deux été développés au début des années 80 et de nombreux procédés métalliques dans les années 90), elle est relativement populaire, en particulier lorsqu’il s’agit de créer des pièces polymères très précises et durables.

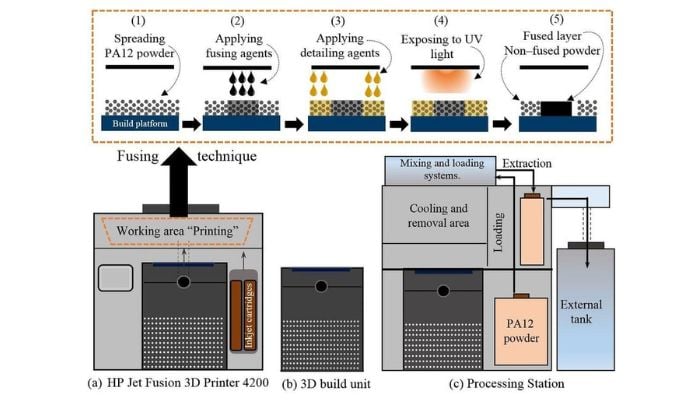

Le MJF peut être considéré, à certains égards, comme un mélange entre la fusion sur lit de poudre et le liage de poudre. En effet, cette technologie, comme son nom l’indique, combine le jet et la fusion. Elle commence bien sûr par un revêtement de poudre sur le plateau, qui est chauffé pour assurer un contrôle cohérent et précis de la température avant d’être recouvert de l’agent de fusion et de l’agent détaillant aux endroits souhaités pour développer la couche de la pièce. L’agent de fusion est le matériau qui sera fusionné, tandis que l’agent détaillant permet d’obtenir des bords nets sur la pièce pour des détails beaucoup plus fins. Ensuite, l’énergie est appliquée à la couche en un seul passage, ce qui rend le procédé beaucoup plus rapide que les procédés au laser qui fusionnent point par point. La poudre recouverte de l’agent de fusion est ensuite fondue tandis que la poudre recouverte de l’agent de détail reste libre, définissant les limites exactes de la pièce. Cette opération est répétée couche par couche jusqu’à la création de la pièce finale. Notez qu’avec le Multi Jet Fusion, les nouvelles couches de matériau et d’agent sont placées alors que les couches précédentes sont encore fondues, ce qui permet aux deux de fusionner et d’améliorer la durabilité et les détails les plus fins d’une pièce.

Après l’impression, les pièces fabriquées avec le Multi Jet Fusion nécessitent un post-traitement, notamment l’élimination de la poudre libre qui entoure la pièce. Celle-ci élimine toutefois le besoin de supports d’impression, comme c’est le cas avec le SLS et le Binder Jetting, ce qui signifie que le retrait du support n’est pas nécessaire. La pièce est acheminée vers une station de traitement séparée, intégrée aux solutions MJF de HP, qui permet d’aspirer la poudre libre non fondue, ou de la nettoyer par projection de billes, et de la réutiliser. De nombreuses autres étapes de post-traitement sont également possibles pour améliorer les caractéristiques de la pièce ou pour lisser les surfaces.

Pour l’instant, cette technologie est la propriété exclusive de HP. L’entreprise dispose actuellement de gammes : HP Jet Fusion 4200 et HP Jet Fusion 5200. De plus, elle n’est actuellement compatible qu’avec les polymères, à savoir le TPU, le PP, le TPU, le PA11, le PA12 et le PA12 chargé en billes de verre.

Schéma du procédé Multi Jet Fusion comprenant l’imprimante 3D et la station de traitement (crédits photo : Amer Alomarah via ResearchGate)

Avantages et limites du MJF

Si nous examinons d’abord les inconvénients de la technologie Multi Jet Fusion, l’un des plus importants est que l’investissement initial dans l’imprimante est coûteux. Le prix de départ de la HP Jet Fusion 4200 est supérieur à 200 000 dollars, tandis que celui de la HP Jet Fusion 5200 est d’environ 350 000 dollars. Avec le temps, les pièces deviennent certainement beaucoup plus rentables, mais on ne peut ignorer l’investissement initial.

Un autre inconvénient de taille est que la technologie est encore relativement limitée en termes de choix de matériaux, bien qu’elle se soit beaucoup développée depuis 2016. À l’heure actuelle, HP dispose de sept matériaux compatibles pour ses machines. Pour la HP Jet Fusion 4200, la machine est compatible avec le Estane® 3D PU M95A, le TPA, le PA11, le PA12 et le PA12 chargé en billes de verre. Quant à la HP Jet Fusion 5200, elle est compatible avec ces trois derniers matériaux ainsi qu’avec le PP et le BASF Ultrasint® TPU01. Les matériaux offrent quand même une variété d’applications et de caractéristiques bien sûr, mais il n’en reste pas moins que par rapport à de nombreuses autres procédés d’impression 3D, c’est limité.

Parmi les derniers inconvénients, citons le fait que le produit final est gris sans agent de coloration et légèrement rugueux (notez toutefois qu’il est possible d’imprimer des pièces blanches), ce qui poussera sans doute de nombreux utilisateurs à procéder à des étapes supplémentaires de post-traitement. La technologie est également incapable de produire certaines géométries courbes et creuses.

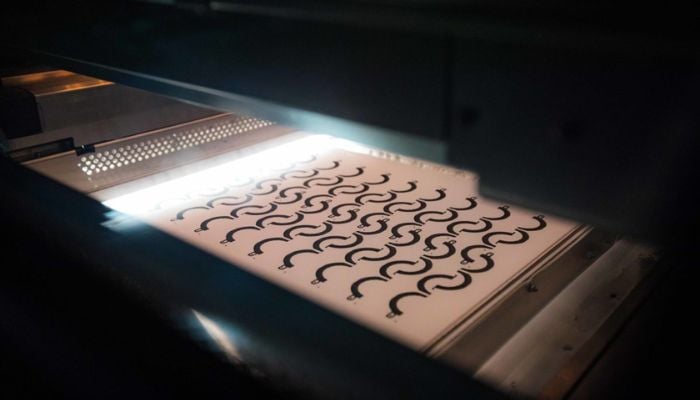

Des pièces en train d’être imprimées sur une machine HP (crédits photo : Hubs)

Le Multi Jet Fusion présente également un certain nombre d’avantages importants. La technologie a une vitesse d’impression et un cycle de production rapides grâce à l’utilisation de la technologie jet d’encre et à la possibilité d’imprimer de nombreuses pièces à la fois. Elle est capable de produire des pièces à grande vitesse sans nuire à la qualité, ce qui la rend optimale pour de nombreuses applications, du prototypage aux pièces d’utilisation finale.

L’isotropie des pièces finales est l’un des principaux avantages du MJF. Définie comme la propriété d’être identique, ou d’avoir les mêmes propriétés physiques, dans toutes les directions, l’isotropie n’est pas nécessaire pour toutes les pièces imprimées en 3D, mais elle est essentielle pour celles qui doivent être capables de supporter des charges ou des forces dans toutes les directions. Pour cette raison, ce procédé est naturellement prisé par les utilisateurs qui ont besoin de pièces ayant des propriétés mécaniques isotropes constantes.

En outre, malgré certaines limites, le MJF offre généralement une grande liberté de conception, car les supports ne sont pas nécessaires. La technologie présente également un taux élevé de recyclage de la poudre, notamment par rapport aux autres procédés de fusion sur lit de poudre, jusqu’à 80 à 85 % selon le matériau. Elle est également très précise. La production voxel par voxel permet enfin d’obtenir des détails très fins pour les pièces, ainsi qu’un état de surface de grande qualité, surtout après un post-traitement supplémentaire.

Les applications de la technologie

Compte tenu des nombreux avantages de l’impression 3D Multi Jet Fusion, il va de soi qu’elle trouve de nombreuses applications dans certains secteurs. Même avec une offre de matériaux relativement réduite, le MJF est utilisé dans des secteurs comme l’industrie, le médical, l’automobile et les biens de consommation, entre autres.

Le MJF est utilisé dans de nombreux secteurs comme le médical comme on peut le voir avec cette orthèse imprimée en 3D (crédits photo : Invent Medical)

Et le MJF continue de se développer. HP ne cesse d’améliorer la technologie, d’introduire de nouveaux matériaux et d’améliorer le procédé pour un processus de production encore plus rationnel et efficace. Pour l’instant, elle reste l’un des procédés les plus populaires et devrait le rester, du moins dans un avenir proche. Enfin, sachez que HP a récemment dévoilé son propre procédé d’impression 3D métal, HP Metal Jet, alors que l’entreprise se tourne vers des applications encore plus nombreuses. Vous pouvez en apprendre davantage sur les solutions de HP ICI.

Connaissiez-vous le procédé Multi Jet Fusion de HP ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : HP