Weerg y Ursus crean un manillar de bicicleta personalizado mediante fabricación aditiva

La impresión 3D tiene cada vez más éxito en todos aquellos sectores donde se unen la personalización, el diseño y el rendimiento. La posibilidad de crear estructuras adecuadas, de utilizar la impresión 3D para prototipado rápido y por tanto probar materiales y propiedades rápidamente y a bajo coste, lo hace adecuado, por ejemplo, para sectores como el de la automoción, el aeroespacial o el deportivo. El sector del ciclismo, por ejemplo, se está beneficiando de la fabricación aditiva para la creación de componentes, prototipos, pero también piezas finales que se adaptan a las necesidades del cliente o incluso a medida del cuerpo de los deportistas. Un ejemplo de ello es el caso de la empresa Ursus, que recurrió al servicio online de impresión 3D Weerg para crear un manillar de bicicleta personalizado.

De hecho, las empresas que necesitan producir piezas de tamaño pequeño y mediano, con un diseño personalizado y en tiradas cortas, encuentran muchas dificultades cuando recurren a métodos tradicionales. El moldeo por inyección no satisface estos requerimientos debido a la extensión de los tiempos y al alto coste de los moldes. La fabricación aditiva, por otro lado, representa la solución ideal en estos casos. Por ello, muchas empresas recurren a un servicio de fabricación aditiva para optimizar tiempo y recursos, obteniendo mejores resultados tanto a nivel de rendimiento como de optimización de los procesos productivos.

Un operario en el área de fabricación aditiva de Weerg. (Créditos: Weerg)

El servicio de Weerg y la tecnología HP Multi Jet Fusion

En este contexto encaja un caso de éxito en Italia, nacido de la colaboración entre la empresa Ursus, activa desde hace más de 50 años en el sector de la metalurgia y los componentes para bicicletas, y el servicio de fabricación en línea Weerg. Las dos empresas colaboraron en la creación del manillar Magnus H.02 con la tecnología HP Multi Jet Fusion, puesto a disposición por Weerg. Con sede en Scorzè (Venecia), Weerg es un servicio de fabricación online que ofrece soluciones de mecanizado CNC e impresión 3D, con producción 100% interna. En cuanto a la fabricación aditiva, la empresa ofrece tecnologías FDM, SLA y HP Multi Jet Fusion (MJF), y posee la flota más grande del mundo de impresoras 3D MJF. Por lo tanto, Ursus recurrió a Weerg para poder prototipar primero y luego producir el nuevo manillar Magnus H.02.

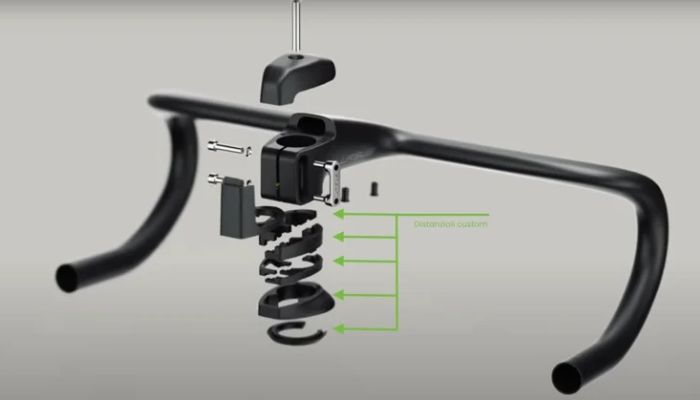

Como empresa de renombre en el mundo del ciclismo, Ursus es conocida por su impulso hacia la innovación a través de la investigación y el diseño de sus productos. De hecho, el manillar Magnus H.02 representó un desafío para los diseñadores de Ursus. Es un manillar de bicicleta de carreras en el que han trabajado mucho para combinar ligereza, ergonomía y aerodinámica. Al diseñar el manillar, el objetivo era crear un sistema de sujeción que pudiera encajar perfectamente en diferentes cuadros.

“A menudo, cuando algunos fabricantes de bicicletas nos contactan para colocar uno de nuestros productos en sus cuadros, nos brindan diferentes medidas de un proyecto a otro. Por eso, nuestro objetivo es crear soluciones personalizadas para poder adaptar nuestro producto perfectamente a cada cuadro”, explicó Matteo Cortese, Product Designer de Ursus.

Créditos: Ursus/Weerg

Por tanto, para adaptar el manillar Magnus H.02, la solución fue crear diferentes espaciadores que ajustaban la altura del gancho en los diferentes cuadros. Dado el bajo número de copias de adaptaciones y la necesidad de personalización, el uso de la tecnología MJF suministrada por Weerg proporcionó la solución ideal. Esta tecnología es, de hecho, una de las más interesantes en términos de optimización de tiempo y costes. Presenta enormes ventajas en términos de flexibilidad y capacidad para procesar una amplia variedad de geometrías complejas en comparación con otras tecnologías de fabricación aditiva. También permite mantener intactas las propiedades mecánicas del material, haciéndolo apto para este tipo de aplicaciones.

Producción del manillar Magnus H.02, de Ursus

El proceso de producción del manillar Magnus H.02 comenzó para los diseñadores de Ursus recurriendo a la plataforma en línea Weerg para comprender la viabilidad del proyecto. Al ser un servicio completamente online, Weerg permite insertar archivos 3D, especificaciones sobre materiales, acabados y tiempos de entrega en una sola interfaz de manera simple e intuitiva y recibir una cotización gratis en segundos. En cuanto a los materiales, la plataforma Weerg permite elegir, por ejemplo, para la impresión 3D entre numerosos polímeros como resina, polipropileno, PEEK, ABS y nylon. En detalle, entre otras cosas, con respecto a este último, Weerg ha desarrollado el innovador PA12 blanco junto con el fabricante HP para la tecnología MJF.

Después, el proyecto Ursus fue enviado y analizado internamente por un ingeniero de Weerg, quien ayudó a Ursus a fabricar el manillar. La posibilidad de contar con un ingeniero experto dedicado al proyecto sin duda representa un valor añadido. Esto permite combinar la eficacia del servicio online con la competencia y asistencia humana, en ocasiones necesarias para llevar los proyectos al éxito.

La granja de impresoras MJF de Weerg. (Créditos: Weerg)

Además, la ventaja de tener una producción 100% interna ha permitido a Weerg entregar rápidamente los primeros modelos de manillares para ser probados por los diseñadores de Ursus. Matteo Cortese agregó: “A través de la tecnología MJF, Weerg nos ha permitido crear excelentes piezas terminadas con buenas propiedades mecánicas isotrópicas. En el sitio pudimos pedir y recibir las pocas miles de unidades que necesitábamos para el proyecto en unos diez días”.

En el caso concreto de Ursus, poder utilizar la tecnología MJF en el prototipado rápido del manillar supuso un punto de inflexión para los diseñadores. Pudieron probar las propiedades mecánicas del manillar de forma rápida y a bajo coste, modificándolo y personalizándolo hasta obtener el producto final. Una vez realizadas las pruebas, pudieron solicitar las unidades necesarias del producto terminado. Según la empresa, el uso de la tecnología de HP suministrada por Weerg ha permitido ahorrar hasta 20 veces el presupuesto y los tiempos de desarrollo disponibles, confirmando a la fabricación aditiva como el método de producción ideal para piezas de alto rendimiento y personalizadas. Para más información sobre Weerg y la tecnología HP MJF, visita su sitio web AQUI.

¿Qué piensas del caso de éxito de Weerg con Ursus y su uso de la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Ursus/Weerg