Il caso di successo Weerg – Ursus: il manubrio custom realizzato con la produzione additiva

La stampa 3D sta acquistando sempre maggior successo in tutti quei settori dove customizzazione, design e performance si incontrano. La possibilità di realizzare strutture ad hoc, di utilizzare la stampa 3D per la prototipazione rapida e quindi testare velocemente e a un costo contenuto materiali e proprietà, la rende adatta ad esempio a settori come automotive, aerospace o allo sport. Il settore del ciclismo, ad esempio, sta beneficiando della produzione additiva per la creazioni di componenti, prototipi, ma anche pezzi finali che si adattino alle esigenze dei clienti o addirittura fatti su misura sul corpo degli atleti. Il caso dell’azienda Ursus, che si è rivolta al service online di stampa 3D Weerg per realizzare un manubrio custom, ne è un valido esempio.

Difatti, le aziende che hanno bisogno di produrre parti di piccole e medie dimensioni, dal design personalizzato e in basse tirature, incontrano non poche difficoltà quando si rivolgono ai metodi di produzione tradizionali. Lo stampaggio a iniezione non soddisfa tali richieste per la lunghezza delle tempistiche e il costo ingente degli stampi. La produzione additiva, invece, rappresenta la soluzione ideale in questi casi. Molte aziende si rivolgono dunque a un servizio di produzione additiva per ottimizzare tempi e risorse, ottenendo risultati migliori sia in termini di performance che di ottimizzazione dei processi di produzione.

Un operatore nella sede del service di produzione additiva Weerg. (Crediti foto: Weerg)

Il ricorso al service online Weerg e alla tecnologia HP Multi Jet Fusion

All’interno di questo contesto si inserisce un caso di successo tutto italiano, nato dalla collaborazione tra la l’azienda Ursus, attiva da oltre 50 anni nel settore della metalmeccanica e dei componenti per biciclette, e il service online di manifattura Weerg. Le due aziende hanno collaborato nella realizzazione del manubrio Magnus H.02 con tecnologia Multi Jet Fusion di HP, messa a disposizione da Weerg. Con sede a Scorzè (Venezia), Weerg è un service online di manifattura che offre sia soluzioni CNC che di stampa 3D, con una produzione in-house al 100%. Per quanto riguarda l’Additive Manufacturing, l’azienda offre le tecnologie FDM, SLA e HP Multi Jet Fusion (MJF), possedendo il parco macchine più grande al mondo di stampanti 3D MJF. Ursus si è quindi rivolta a Weerg per poter prima testare e poi produrre il nuovo manubrio Magnus H.02.

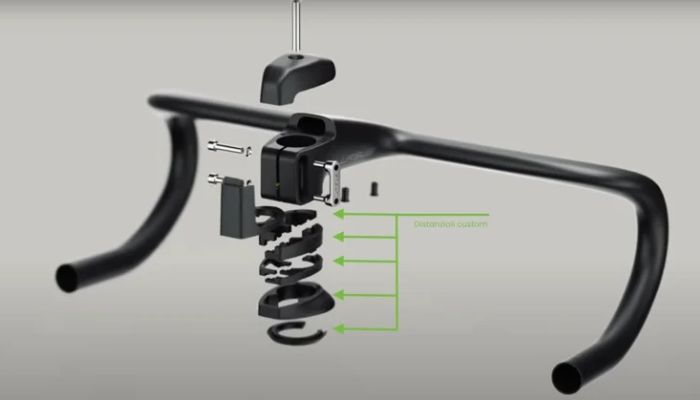

Da rinomata azienda nel mondo del ciclismo, Ursus è nota per la sua spinta all’innovazione attraverso la ricerca e la progettazione dei suoi prodotti. In effetti, il manubrio Magnus H.02 ha rappresentato una sfida per i progettisti di Ursus, trattandosi di un manubrio per biciclette da corsa su cui Ursus ha lavorato molto per coniugare leggerezza, ergonomia e aerodinamicità. Durante la progettazione del manubrio, l’obiettivo era quello di realizzare un sistema di aggancio che potesse innestarsi perfettamente su diversi telai.

“Spesso, quando alcuni produttori di biciclette ci contattano per inserire uno dei nostri prodotti sui loro telai, ci forniscono misure differenti da progetto a progetto. Pertanto, il nostro obiettivo è creare soluzioni customizzate per poter adattare il nostro prodotto perfettamente a ciascun telaio”, ha spiegato Matteo Cortese, Product Designer di Ursus.

Crediti foto: Ursus/Weerg

Per adattare dunque il manubrio Magnus H.02, la soluzione era creare dei distanziali differenti che regolassero l’altezza dell’aggancio sui differenti telai. Visto il basso numero di copie di adattamenti e la necessità di customizzazione, il ricorso alla tecnologia MJF fornita da Weerg ha fornito la soluzione ideale. La tecnologia MJF è infatti una delle più interessanti in termini di ottimizzazione di tempi e costi, presentando enormi vantaggi in termini di flessibilità e capacità di processare un’ampia varietà di geometrie complesse rispetto ad altre tecnologie di manifattura additiva. Permette, inoltre, di mantenere intatte le proprietà meccaniche del materiale, risultando adatta a questo tipo di applicazioni.

Il processo di produzione del manubrio Magnus H.02 di Ursus

Il processo di produzione del manubrio Magnus H.02 è iniziato per i progettisti di Ursus con il rivolgersi alla piattaforma online di Weerg per comprendere la fattibilità del progetto. Essendo un servizio completamente online, Weerg permette in modo semplice e intuitivo di inserire file 3D, specifiche su materiali, finiture e tempi di consegna in un’unica interfaccia e di ricevere un preventivo gratuito in pochi secondi. Per quanto riguarda i materiali, la piattaforma di Weerg permette di scegliere, ad esempio, per la stampa 3D tra numerosi polimeri tra cui resina, polipropilene, peek, abs e nylon. Nel dettaglio, tra l’altro, relativamente a quest’ultimo, Weerg ha sviluppato insieme al produttore HP l’innovativo PA 12 Bianco per la tecnologia MJF.

Il progetto di Ursus è stato quindi inviato e poi analizzato internamente da un ingegnere Weerg, che ha assistito Ursus nella realizzazione del manubrio. La possibilità di avere un ingegnere specializzato e dedicato al proprio progetto rappresenta senza dubbio un valore aggiunto perché permette di unire l’efficienza del service online alla competenza e all’assistenza umana, a volte necessaria per portare i progetti a termine con successo.

Il parco macchine HP MJF di Weerg (Crediti: Weerg)

Inoltre, il vantaggio di avere una produzione 100% interna, ha permesso a Weerg di consegnare in tempi rapidi i primi modelli di manubri per essere testati dai progettisti di Ursus. Matteo Cortese ha aggiunto: “Attraverso la tecnologia MJF, Weerg ci ha permesso di realizzare ottime parti finite con buone proprietà meccaniche isotropiche. Sul sito abbiamo potuto ordinare e ricevere in una decina giorni le poche migliaia di unità che ci servivano per il progetto”.

Nel caso specifico di Ursus, poter utilizzare la tecnologia MJF per la prototipazione rapida del manubrio ha rappresentato una svolta per i designer che hanno potuto testare le proprietà meccaniche del manubrio velocemente e a basso costo, modificandolo e personalizzandolo di volta in volta fino a ottenere il prodotto finale. Una volta terminati i test hanno quindi potuto richiedere le unità necessarie del prodotto finito. Secondo l’azienda, il ricorso alla tecnologia HP MJF fornita da Weerg ha consentito di risparmiare fino a 20 volte il budget e i tempi di sviluppo a disposizione, confermando l’Additive Manufacturing come il metodo di produzione ideale per parti performanti e customizzate.

Per maggiori informazioni su Weerg e sulla tecnologia HP MJF: QUI.

Cosa ne pensi dell’uso della tecnologia MJF nella collaborazione tra Weerg e Ursus? Faccelo sapere lasciando un commento qui sotto o sui nostri canali social Facebook, Linkedin e YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

Crediti foto copertina: Ursus/Weerg