¿Qué es la impresión 3D de metal?

En los últimos años, la impresión 3D de metal ha experimentado un crecimiento muy rápido gracias a los desarrollos tecnológicos, caracterizados por la llegada de fabricantes ambiciosos que proponen procesos de fabricación innovadores y cada vez más asequibles, pero también una cartera de materiales que cada día es más amplia.

La impresión 3D de metal es popular en muchas industrias como la aeroespacial, automotriz o médica, ya que permite crear piezas metálicas complejas por un precio relativamente bajo en comparación con las técnicas de fabricación tradicionales, tales como mecanizado o moldeado al vacío.

Gracias a las diversas impresoras 3D de metal que se comercializan hoy en día, las oportunidades son más numerosas: entre el recubrimiento de polvo, la deposición de metal y los sistemas híbridos, los profesionales tienen muchas opciones. Descubre nuestra guía para saber todo sobre impresión de metal en 3D, materiales, actores, aplicaciones…

- Impresión 3D de aluminio

- Existen diferentes tecnologías de metal actualmente

- Estas tecnologías permiten la creación de piezas complejas

Las tecnologías de impresión 3D

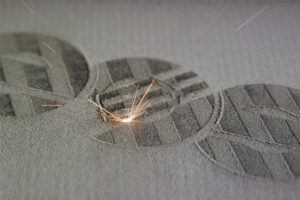

Imaginado ya en la década de 1970, la fusión de polvo se basa en un principio relativamente simple: una fuente de energía de sinterización o fusión de un polvo de metal para crear la pieza final capa por capa. La tecnología más conocida basada en este principio es, sin duda, el Direct Metal Laser Sintering (DMLS) patentado en la década de 1990 por ERD y EOS.

La deposición de metal con energía concentrada podría ser similar a la deposición de material fundido pero utilizando metal. En particular, distinguimos el método desarrollado por Irepa Laser con la construcción directa de láser aditivo (CLAD). El polvo es proyectado por la boquilla y se fusiona en su salida a través de un rayo láser para formar una especie de cordón de soldadura. Este método permite imprimir directamente sobre una pieza en contraste con la fusión de la capa de polvo. BeAM, la empresa francesa utiliza esta tecnología.

En los años 90, CIRTES desarrolló un nuevo método híbrido que combina el mecanizado y la fabricación aditiva: la estratificación. Todo comienza con la creación de un archivo STL o CAD que luego se descompone en diferentes capas en las que se colocan inserciones de posicionamiento y refuerzos. Cada una de estas capas de metal se fabrica, ya sea mediante micro fresado, corte por láser, corte de alambre o cualquier otro proceso de corte. Luego se ensamblan para formar la parte terminada.

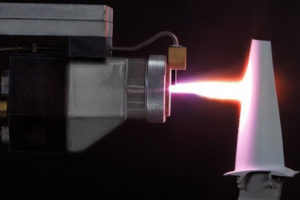

La pulverización en frío es otro proceso, también conocido como Cold Spray. El objetivo es unir los polvos metálicos al proyectarlos fríos sobre un soporte. La proyección está asegurada con helio. Es un método de impresión 3D de metal que todavía se usa poco en comparación con otros porque el gas en cuestión es relativamente caro.

Algunos fabricantes han desarrollado sus propias tecnologías patentadas que se destacan de las grandes familias ya mencionadas. Pensamos en el manejo magnético del metal desarrollado por Vader Systems o la tecnología inspirada en Metal Injection Molding inspirada por Pollen AM. Puedes encontrar todas las nuevas tecnologías aquí.

- La tecnología DMLS

- La tecnología CLAD

- La proyección en frío

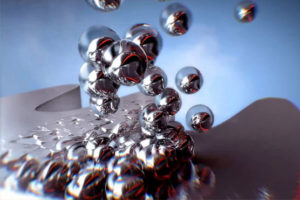

Los metales compatibles en la fabricación aditiva

Entre los metales más utilizados en la fabricación aditiva, encontramos el aluminio, principalmente en forma de aleación, que ofrece ligereza y resistencia. Se utiliza para crear piezas donde el peso es esencial, como en la aeronáutica y en la automoción, por ejemplo. El acero es también un material popular, especialmente en la industria; ofrece buenas propiedades mecánicas y un correcto acabado superficial. Es el material más utilizado en la fabricación aditiva de metal.

Hay también materiales como el galio, muy presente, el Colbato-cromo para aplicaciones médicas, el titanio que es altamente resistente a la corrosión y biocompatibilidad para aplicaciones médicas. Los metales preciosos se utilizan principalmente en joyería. A pesar de su alto costo, encontramos oro, plata y bronce para crear todo tipo de joyas más o menos complejas. El principal desafío radica en el acabado.

Los actores en la fabricación aditiva de metal

Las empresas que se embarcan en la impresión de metal de 3D son cada vez más numerosas; sin embargo, los pioneros se pueden distinguir de la tecnología. Entre los principales fabricantes de impresoras 3D de metal, se encuentra la estadounidense 3D Systems, que ahora ofrece una gama completa de máquinas (a través de la adquisición en 2013 de French Phenix Systems); SLM Solutions, uno de los pioneros de la fusión selectiva láser con los fabricantes de EOS y Concept Laser; y finalmente Arcam, que se encuentra detrás de la tecnología de fusión por haz de electrones en la década de 2000.

Cada vez más fabricantes ingresan al mercado de la fabricación aditiva de metal ofreciendo tecnologías 3D e impresoras a costos relativamente bajos en comparación con las soluciones industriales que existen en la actualidad. Tal es el caso de Desktop Metal con sus impresoras Studio System y Production System que quieren dividir por 10 el costo de la impresión de metal 3D. Markforged también se colocó en este nicho con la Metal X capaz de crear piezas de 250 x 220 x 200 mm.

Si salimos del continente americano, encontramos al fabricante israelí XJet origen de la tecnología NanoParticle Jetting que viene depositando finas gotitas de metal. Y finalmente, la francesa Pollen AM.- EOS uno de los actores históricos de la impresión 3D de metal

- Pieza impresa en 3D por Desktop Metal

- La tecnología desarrollada por XJet

Aplicaciones de la impresión 3D de metal

La impresión 3D de metal actualmente se utiliza principalmente en la industria para crear componentes de herramientas o piezas terminadas, ya sea en los sectores aeroespaciales donde es capaz de producir componentes de aeronaves o motores de cohetes; en el de la automoción, donde puede producir moldes para la inyección masiva de miles de componentes; en el médico cuando se trata de crear implantes para medir especialmente en el campo dental. La fabricación aditiva de metal incluso se puede utilizar en el sector marino para diseñar hélices para embarcaciones.

¿Qué piensas de esta guía sobre la impresión 3D de metal? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.