Guía completa: La impresión 3D por Multi Jet Fusion, ¡te explicamos todo!

En lo que respecta a la fabricación aditiva, no cabe duda de que es una tecnología muy amplia. La base de este concepto es desarrollar capa por capa modelos tridimensionales. De hecho, actualmente existen 7 familias de fabricación aditiva dependiendo de los procesos utilizados. Podemos encontrar fotopolimerización, extrusión, inyección de material o aglutinante, lecho de polvo, deposición de energía directa y, por último, laminación. Pero a veces hay algún método que no se clasifica en ninguno de los anteriores. Un ejemplo de ello es la conocida tecnología Multi Jet Fusion (MJF) desarrollada por la empresa HP.

Técnicamente, la tecnología Multi Jet Fusion podría pertenecer a la familia de lecho de polvo. Esto se debe a que se trata de una tecnología en la que intervienen una bandeja recubierta de polvo y varios agentes de fusión. Sin embargo, también comparte características con otros procesos, como la inyección aglutinante o Binder Jetting. A continuación examinamos a fondo cómo funciona esta tecnología, sus ventajas y limitaciones, así como sus diferentes aplicaciones.

Créditos: HP

¿Cómo funciona el método Multi Jet Fusion?

Pero, ¿qué es exactamente Multi Jet Fusion? La tecnología fue creada por HP en 2016, basándose en la experiencia de la compañía en la impresión de inyección de tinta. Es compatible con polímeros rígidos y elastoméricos. Aunque es relativamente reciente en el mercado de impresión 3D (comparando, la estereolitografía y la impresión 3D FDM se desarrollaron a principios de los 80 y muchos procesos de metal comenzaron en los 90), es bastante popular. Esto se ve claramente cuando se trata de crear piezas poliméricas altamente precisas y duraderas.

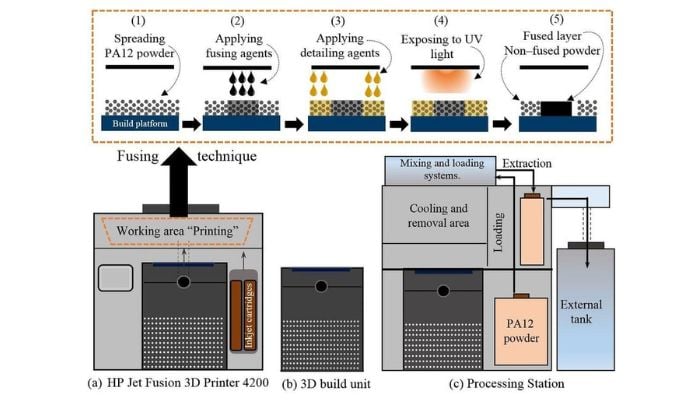

MJF podría considerarse como una combinación entre la fusión por lecho de polvo y la inyección de aglutinante. Esto se debe a que la tecnología, como su nombre indica, incluye tanto la inyección como la fusión. El proceso comienza con un recubrimiento de polvo que se calienta para garantizar un control de temperatura constante y preciso. Después se cubre con un agente de fusión y otro agente de detalle en zonas concretas para desarrollar la capa de la pieza. El agente de fusión es el material que fusionará la capa, mientras que el agente de detalle ayuda a proporcionar bordes finos y con mayor calidad.

A continuación, se aplica energía a la capa de una sola pasada. Esto hace que sea mucho más rápida que los procesos basados en láser, los cuales fusionan punto por punto. Más tarde, el polvo cubierto con el agente de fusión se funde, mientras que el polvo cubierto con el agente de detalle permanece suelto, definiendo los límites de la pieza. Esto se repite capa a capa hasta crear la pieza final. Algo que también es diferente en MJF es que las nuevas capas de material y agente se colocan mientras las capas anteriores aún están fundidas. Esto permite que ambas se fundan completando y mejorando la durabilidad y los detalles más finos de una pieza.

Tras la impresión, las piezas fabricadas por MJF requieren pasos de postratamiento, en particular la eliminación del polvo restante que rodea la pieza. Este polvo suelto elimina la necesidad de estructuras de soporte, al igual que ocurre con la impresión 3D SLS y Binder Jetting. El bloque de polvo se traslada a una estación de postratamiento independiente, que forma parte de las soluciones MJF de HP. Allí se separan las piezas y se aspira el polvo suelto sin fusionar para poder reutilizarlo. También son posibles muchos otros pasos de postprocesado para reforzar las propiedades de la pieza o mejorar la superficie.

Por el momento, la tecnología es propiedad exclusiva de HP. La empresa dispone actualmente de dos soluciones MJF: HP Jet Fusion 4200 y HP Jet Fusion 5200. Además, sólo es compatible con polímeros como TPU, PP, TPU, PA11 y PA12.

Esquema del proceso Multi Jet Fusion (MJF), que incluye la unidad de fabricación y la unidad de procesamiento. (Créditos: Amer Alomarah via ResearchGate)

Ventajas y limitaciones de la tecnología

Analicemos ahora los pros y los contras de la tecnología Multi Jet Fusion. Si nos fijamos primero en los inconvenientes, uno de los más destacables es la gran inversión inicial. Dado que sólo una empresa ofrece soluciones Multi Jet Fusion, no hay opciones más baratas en el mercado. La HP Jet Fusion 4200 tiene un precio inicial de más de 200.000 dólares, y la HP Jet Fusion 5200 parte de unos 350.000 dólares. Es cierto que, con el tiempo, las piezas comienzan a ser rentables, pero no podemos pasar por alto dicha inversión inicial.

Otro inconveniente es la limitación en términos de materiales, aunque se ha ampliado mucho desde 2016. Actualmente, HP dispone de siete materiales compatibles para sus máquinas, sin embargo, no todos son compatibles con ambas soluciones. En el caso de la HP Jet Fusion 4200, la máquina es compatible con Estane® 3D PU M95A, TPA, PA11, PA12 y PA12 Glass Beads. Por su parte, la HP Jet Fusion 5200 es compatible con estos tres últimos materiales, así como con PP y BASF Ultrasint® TPU01. Los materiales varían mucho y permiten una gran variedad de aplicaciones y características. Pero aún así, en comparación con muchas otras tecnologías de impresión 3D, es algo limitada.

Por última, cabe mencionar el hecho de que las piezas finales son grises sin agentes colorantes y ligeramente ásperas (aunque ahora también hay disponibles piezas blancas). Por ello, es probable que los usuarios necesiten realizar pasos adicionales de postprocesado.

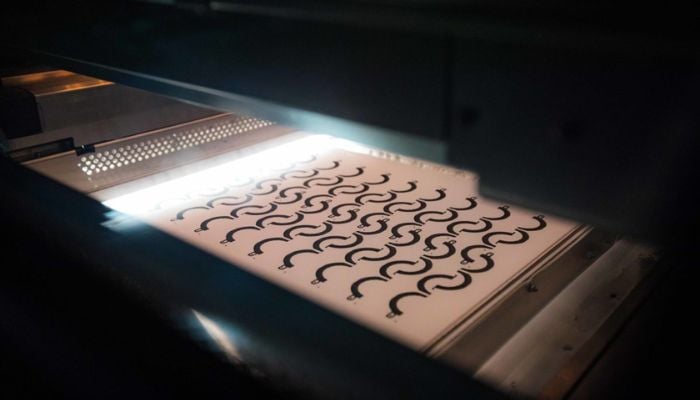

Piezas impresas en 3D por MJF. (Créditos: Hubs)

A pesar de lo mencionado, la tecnología también tiene una serie de ventajas significativas. Al igual que la inyección de aglutinante, MJF tiene una velocidad de impresión y un ciclo de producción rápidos, así como la posibilidad de imprimir varias piezas a la vez. Es capaz de crear piezas a gran velocidad sin afectar a la calidad, lo que la hace popular para todo, desde la creación de prototipos hasta piezas de uso final.

La isotropía en las piezas finales es una de las principales ventajas de la tecnología Multi Jet Fusion. Se define como la propiedad de tener las mismas propiedades físicas en todas las direcciones. Aunque la isotropía no es necesaria para todas las piezas impresas en 3D, es fundamental para aquellas que deben soportar cargas o fuerzas en todas las direcciones. Por esta razón, el método MJF es popular entre los usuarios que necesitan piezas con propiedades mecánicas isotrópicas consistentes.

Además, permite una gran libertad de diseño gracias a que no requiere soportes de impresión. También tiene una alta tasa de reciclaje del material en comparación con otros procesos de fusión de lecho de polvo, de hasta el 80-85% dependiendo del material. También es un proceso muy preciso. La producción vóxel a vóxel de MJF permite obtener detalles muy finos en las piezas, así como un acabado superficial de alta calidad, especialmente tras un postprocesado adicional.

Variedad de aplicaciones

Dadas las numerosas ventajas de la impresión 3D Multi Jet Fusion, es lógico que tenga numerosas aplicaciones en diversos sectores. Incluso con limitaciones de material, la tecnología de HP se está utilizando en sectores tan amplios como el industrial, la medicina, la automoción y los bienes de consumo, entre otros.

MJF puede utilizarse en diversos sectores, incluido el médico, como muestra esta órtesis. (Créditos: Invent Medical)

Sin duda, la fabricación aditiva por MJF sigue creciendo. HP está perfeccionando continuamente la tecnología, introduciendo nuevos materiales y mejorando los procesos para conseguir un proceso de producción aún más ágil y eficaz. Por ahora, sigue siendo uno de los procesos más populares y es probable que lo siga siendo al menos en un futuro próximo. Además, HP acaba de presentar su propio proceso de impresión 3D en metal, denominado HP Metal Jet, con el que la empresa se adentra en un número aún mayor de aplicaciones. Puedes obtener más información en el sitio web de HP, aquí.

¿Qué piensas de la tecnología Multi Jet Fusion de HP? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: HP