#Startup3D: Phase3D y su solución de inspección en tiempo real para impresión 3D

Un punto clave en la industria de la fabricación aditiva es la calidad de las piezas finales. Dependiendo de la tecnología de impresión 3D utilizada y la aplicación a la que se destine su uso, este aspecto será más o menos asequible. En los sistemas basados en lecho de polvo, es fundamental tener un amplio conocimiento de la tecnología. Esto va desde el diseño de los modelos hasta la obtención de las piezas finales, con el fin de minimizar los riesgos de error. En este contexto, la startup Phase3D, con sede en Chicago, ha desarrollado una solución para la inspección en tiempo real del proceso de fabricación. Dicho sistema es compatible con tecnologías Powder Bed Fusion, así como con la impresión 3D por inyección aglutinante. Hablamos con su CEO para conocer más sobre esta solución y cómo permite detectar anomalías durante la fabricación aditiva para obtener la mejor calidad.

3DN: ¿Puedes presentarte y contar tu relación con la impresión 3D?

Me llamo Niall O’Dowd y soy el CEO y fundador de Phase3D. He estado fascinado por la impresión 3D desde 2010, cuando tuve acceso por primera vez a la tecnología. Mi relación con la impresión 3D desde entonces ha sido como hobby y como herramienta de fabricación industrial. Cuando era pequeño estaba obsesionado con el CAD, y ver cómo cobraba vida mi primer diseño de escultura utilizando una impresora 3D de escritorio (MakerBot Cupcake) para la exposición de arte de mi instituto fue increíble. Diseñé un conjunto de varias piezas y fueron necesarias varias iteraciones de diseño y fabricación para conseguir el ajuste correcto. No me di cuenta en ese momento, pero esta experiencia de pasar de la imaginación a la realidad de forma tan rápida y fluida resultó ser el comienzo de mi viaje con las tecnologías aditivas.

Niall O’Dowd, CEO de Phase3D.

Mi pasión por diseñar esculturas se convirtió en amor por la ingeniería, lo que me llevó a licenciarme en ingeniería mecánica. Durante mi licenciatura, las tecnologías aditivas avanzaron rápidamente en naturaleza y alcance a través de una serie de aplicaciones industriales. Los procesos de fabricación aditiva (FA) resultaron ser un recurso inestimable para mis clases de robótica en el Rochester Institute of Technology.

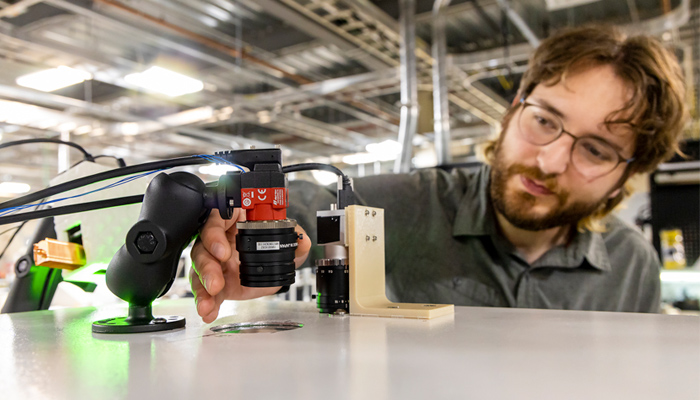

Decidí continuar mi formación con un doctorado en control de la salud estructural, el campo de la evaluación no destructiva para detectar y predecir fallos en componentes fabricados. Financiado por el Departamento de Energía de EE.UU., inventé una tecnología de monitorización in situ que creó un sistema SHM repetible, calibrable y basado en unidades para detectar defectos de tamaño micrométrico formados durante el proceso de FA. Tras finalizar con éxito mi doctorado, di el siguiente paso: comercializar esta tecnología con la fundación de Phase3D.

3DN: ¿Qué es Phase3D? ¿Cómo surgió la idea de crearla?

Phase3D es una startup fundada en 2021 financiada por la Oficina de Fabricación Avanzada del Departamento de Energía, la Fundación Nacional para la Ciencia y el Departamento de Defensa. Nuestra misión es capacitar a los usuarios de los procesos de FA por Powder Bed Fusion (PBF) ofreciendo una tecnología de garantía de calidad de piezas de confianza. Nos centramos específicamente en mercados críticos, como el aeroespacial, médico, nuclear, energético y automovilístico.

La empresa se ha comprometido a proporcionar a la industria de fabricación avanzada métodos basados en datos para garantizar la calidad de las piezas. Nuestro producto estrella, Fringe, es un sistema de visión por ordenador que inspecciona cada capa de una construcción para cualquier proceso PBF, con el fin de clasificar los defectos y certificar la calidad de la pieza.

Nuestro equipo ha sido testigo directo del poder de la FA y del impacto que nuestra tecnología Fringe puede tener en el mundo. Los problemas de fiabilidad, repetibilidad y calidad de las piezas siguen obstaculizando una mayor adopción de la impresión 3D para muchas aplicaciones potenciales. He fundado Phase3D para ayudar a acelerar la adopción y entrar en la siguiente fase de la tecnología aditiva: piezas a nivel de producción. Creemos que con una inspección in situ precisa y fiable, respaldada por datos, las piezas pueden certificarse en tiempo real e integrarse posteriormente con mayor rapidez en la cadena de suministro.

Además, a medida que la FA sigue expandiéndose hacia la producción de piezas de uso crítico, la normalización y la certificación se convierten en un requisito previo. Mientras que la fabricación tradicional cuenta con medidas de control de calidad probadas y fiables, la velocidad de innovación de la impresión 3D ha hecho que la certificación y las normas de calidad se queden algo rezagadas. Aquí es donde entra e juego Phase3D.

Phase3D ayuda a acelerar la fabricación aditiva a escala industrial.

3DN: ¿Puedes hablarnos más de la solución «Fringe»? ¿Cómo funciona?

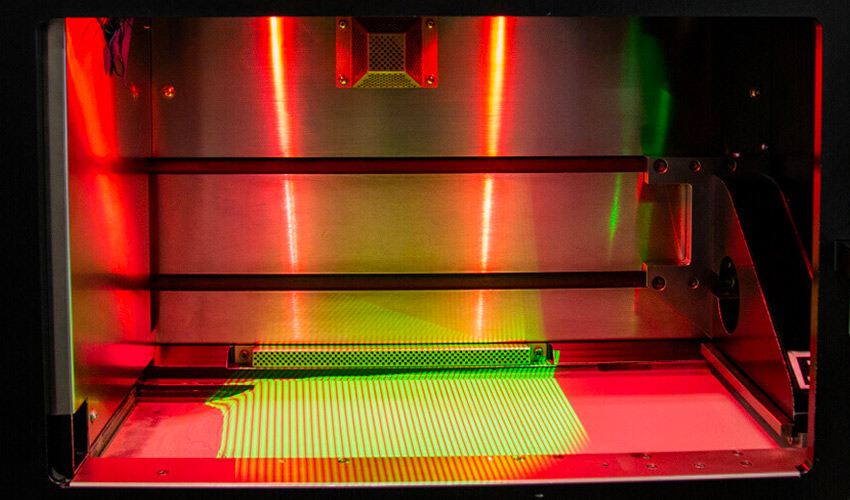

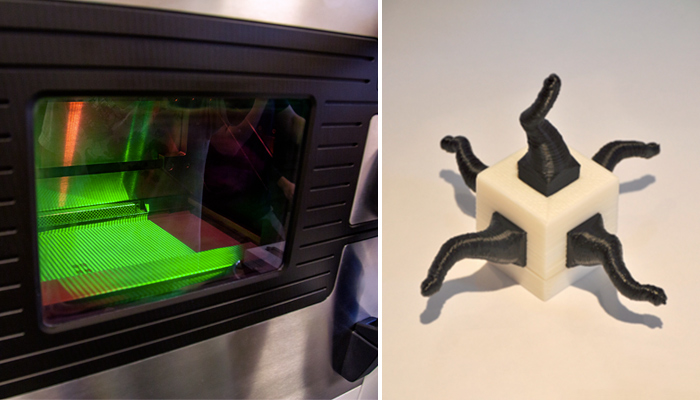

Fringe es una solución de inspección in situ en tiempo real para procesos de FA basados en polvo que proporciona a las empresas mediciones objetivas del proceso de producción. La tecnología utiliza luz estructurada para medir el polvo y la superficie fundida, o unida, en medidas reales, en micras. Los usuarios de Fringe tienen la posibilidad de recopilar y analizar datos de cada capa de cada pieza en cada proceso de fabricación. Phase3D trabaja para eliminar las suposiciones sobre los procesos de impresión 3D que dificultan su adopción.

Los técnicos, ingenieros, diseñadores, gestores y equipos de control de calidad utilizan Fringe en diversas aplicaciones avanzadas para recopilar datos fiables y de alta calidad. En el taller, los técnicos utilizan Fringe para reducir los plazos de entrega e identificar el origen de los fallos de fabricación cuando se producen. También proporciona datos procesables a los diseñadores de piezas para acelerar las iteraciones de diseño con datos objetivos de qué ocurrió y dónde durante la fabricación. Los directores utilizan los datos de Fringe para aumentar la utilización de la máquina y garantizar la calidad general de las piezas de uso final, que posteriormente pueden transmitirse al equipo de control de calidad.

3DN: ¿Qué ventajas ofrece al proceso de impresión 3D?

Fringe ofrece mediciones cuantificables, repetibles y calibrables para los procesos PBF. Al añadir mediciones objetivas a los procesos de fabricación, las tecnologías aditivas pueden alcanzar por fin su verdadero potencial para piezas de uso crítico a escala de producción. Una empresa que instala Fringe puede tomar decisiones críticas con mayor rapidez. Un ejemplo es identificar cuándo va a fallar una pieza debido a cualquier anomalía que la herramienta identifique durante la fabricación. El técnico puede detener el proceso, solucionar el problema y reiniciarlo en cuestión de minutos u horas, en lugar de identificar la pieza defectuosa durante el control de calidad y perder semanas, si no meses.

El sistema de supervisión in situ de Phase3D elimina la suposición de que la capa de polvo es plana durante el proceso de fabricación, ya que proporciona mediciones precisas del proceso de esparcimiento y fusión del polvo. Esto permite a los usuarios comprender el proceso de fabricación y mejorar la productividad. El objetivo, algún día no muy lejano, es conseguir piezas calificadas de nacimiento para aplicaciones de uso crítico.

Fringe muestra anomalías en el proceso de impresión 3D con datos objetivos y cuantificables.

3DN: ¿A qué mercados y aplicaciones se dirige Phase3D?

Phase3D se centra en añadir valor a la vanguardia de la impresión 3D, para I+D e instalaciones de producción. Instituciones de investigación como el Marshall Space Flight Center de la NASA, el Air Force Research Lab y el Oak Ridge National Lab utilizan Fringe. Esto permite comprender en profundidad la interacción entre el polvo y la pieza, registrar las anomalías del proceso y correlacionar las condiciones de impresión con el rendimiento de la pieza. Las industrias de producción en las que la calidad y la eficiencia de las piezas son fundamentales, como la aeroespacial, la de dispositivos médicos, la nuclear y la energética, se benefician enormemente de los sistemas de calidad documentados y basados en datos que ofrece Fringe.

3DN: ¿Unas últimas palabras para los lectores?

Nuestra misión es potenciar el sector de la fabricación aditiva ofreciendo una tecnología de garantía de calidad de piezas de confianza. Nuestro equipo asistirá a eventos del sector a lo largo de 2024. Para estar al día de todo lo que hacemos visita nuestro sitio web. Por último, nuestro equipo de ingenieros, desarrolladores y líderes de opinión está en continuo crecimiento, así que si quieres trabajar con un equipo apasionado y dinámico, consulta las ofertas de empleo que publicamos en LinkedIn.

¿Qué piensas de la solución desarrollada por Phase3D para la fabricación aditiva? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Phase3D