Plasmics combina los requisitos individuales y los altos estándares de calidad en la impresión 3D FDM

Plasmics es una empresa austriaca con sede en Viena que se fundó en 2018. La compañía desarrolla soluciones de impresión 3D pioneras que no requieren años de experiencia gracias a su facilidad de uso. Plasmics se está estableciendo en numerosas industrias con su pretensión de ofrecer soluciones de fabricación innovadoras y de alta calidad, y actualmente abarca principalmente aplicaciones en tecnología médica, industrial y de deporte. El año pasado, la empresa presentó su impresora 3D FDM DeltaS en Formnext. Esta máquina impresiona por su diseño y facilidad de uso. El sistema abierto permite imprimir numerosos materiales con una calidad y velocidad extraordinarias. Esto es posible gracias al hotend de inducción INo Trident de fabricación propia, que es capaz de calentar hasta 250°C en solo cuatro segundos.

En una entrevista con su fundador, Konrad Schreiner, tuvimos la oportunidad de saber más sobre cómo se fundó Plasmics y cómo se desarrollaron sus innovadores productos. También hablamos sobre cómo evolucionará la impresión 3D en los próximos años y qué contribución hará Plasmics en este sentido.

3DN: ¿Podrías presentarte y contarnos tus inicios en la impresión 3D?

Konrad Schreiner, fundador de Plasmics

Me llamo Konrad Schreiner y soy el fundador de Plasmics. Empecé a trabajar en la impresión 3D cuando estuve a punto de perder el dedo gordo del pie esquiando. El hecho de que no existiera una solución razonable para personalizar las botas y plantillas de esquí me sorprendió bastante en aquel momento. Aunque era licenciado en empresariales, siempre me habían apasionado la mecánica y la tecnología. Por aquel entonces, incluso antes de los primeros kits, me divertía mucho experimentando y construyendo piezas funcionales. Ya entonces, construir una máquina que pudiera producir cosas me parecía gratificante y, por mi historia personal, decidí dejar mi trabajo en el sector farmacéutico y entrar en este apasionante campo. Mi fascinación por la impresión 3D y su potencial para resolver problemas de forma innovadora me motivó para fundar Plasmics.

3DN: ¿Cómo surgió Plasmics y cuál es el objetivo de la empresa?

Al principio queríamos especializarnos en botas de esquí. Sin embargo, tras los primeros prototipos y una investigación más profunda, identificamos el problema clave de por qué nadie se dedicaba a esto. Era la falta de calidad y fiabilidad de la impresión 3D FDM. Si estás esquiando en una zona escarpada e inaccesible, por ejemplo, la fiabilidad y la calidad del equipo pueden ser la diferencia entre la vida y la muerte, en el peor de los casos. Esta experiencia me inspiró para buscar una solución que permitiera fabricar productos personalizados mediante impresión 3D multimaterial con una calidad fiable para abordar este problema clave. Quisimos abordar el reto en los ámbitos del equipamiento deportivo, los dispositivos médicos y los equipos de protección. Estos son también los ámbitos en los que estamos especializados.

El equipo de Plasmics está revolucionando la fabricación y las cadenas de suministro. Nuestra misión es desarrollar un sistema de impresión 3D de alta calidad, cualificable, accesible a todos y que no requiera conocimientos especializados. Nuestra búsqueda de la innovación y nuestro compromiso con la calidad y la sostenibilidad nos impulsan a superar los límites de la impresión 3D y a crear un futuro en el que nuestros clientes puedan combinar las necesidades individuales con los más altos estándares.

3DN: ¿Podrías contarnos más sobre vuestros diferentes productos? ¿A quién van dirigidos?

Plasmics ofrece una serie de soluciones especializadas para diversos ámbitos de aplicación. Nuestra tecnología estrella es la impresora 3D DeltaS, que hemos equipado con nuestro innovador hotend INo Trident. Hemos diseñado la DeltaS como una solución de impresión 3D completa y es capaz de procesar, seguir y registrar casi hasta los materiales más exigentes. Esto la hace ideal para la creación de prototipos y la producción de lotes pequeños de todo tipo de modelos, desde piezas de repuesto hasta productos ortopédicos. Por ello, hemos desarrollado nuestras propias soluciones. Entre ellas se incluyen el hotend calentado por inducción con el mejor control de temperatura disponible actualmente en la impresión 3D FDM. También integra un conjunto de sensores de filamento para un control preciso de las dimensiones de calidad del filamento. Ambas soluciones no tienen rival en el mercado. Las piezas deficientes debidas a fluctuaciones en la calidad del filamento durante la impresión son cosa del pasado. Nuestra auditoría en línea permite a nuestros clientes realizar un análisis de calidad automatizado y sin fisuras de todas las piezas impresas. Las máquinas también están equipadas con un mecanismo de aprendizaje automático. Cuanto más a menudo funcionen las impresoras en todo el mundo, más ayudará la IA subyacente a conseguir la mejor calidad de impresión posible.

El conjunto de sensores garantiza unas dimensiones precisas de la calidad del filamento.

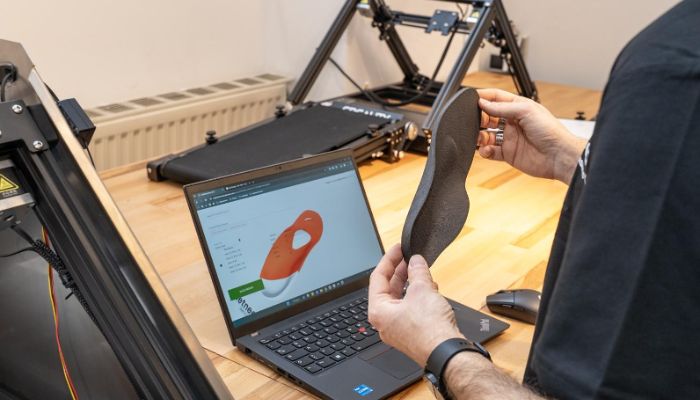

Al igual que las plantillas del podólogo, también hemos creado una solución especial para imprimir plantillas. Feetneeds, nuestra última incorporación, es una solución innovadora para la producción de plantillas personalizadas. Utilizando la tecnología de impresión 3D de Plasmics y colaborando estrechamente con expertos médicos, proporcionamos una solución sin intervención para la producción de plantillas. Así, las impresoras Feetneeds están dirigidas a fabricantes de calzado, vendedores de zapatos, empresas ortopédicas y otras organizaciones en las que la salud de los pies de los clientes es una prioridad.

Nuestras tecnologías de impresión 3D proporcionan a nuestros usuarios una máquina de producción ultracompacta y totalmente automatizada que produce plantillas en una hora. Nuestras plantillas cumplen las normas médicas y ofrecen un ajuste óptimo, amortiguación y durabilidad, lo que alivia o incluso previene los problemas de los pies. Colaboramos estrechamente con expertos médicos y fabricantes de calzado para garantizar que nuestros productos cumplen las normas más estrictas de calidad y seguridad. Actualmente estamos trabajando para poder fabricar este tipo de soluciones a través de DeltaS.

Feetneeds es una solución innovadora para la personalización de plantillas.

3DN: ¿En qué medida las impresoras DeltaS son autodidactas y cómo beneficia esto al usuario final?

Hemos equipado nuestra impresora con una cámara que capta los objetos impresos desde perspectivas predefinidas, obtiene información de ellos y, a continuación, pone los datos agregados a disposición de un algoritmo de aprendizaje. Así, las máquinas están distribuidas por todo el mundo (descentralizadas), pero todas aprenden de forma independiente y con un objetivo común. Combinando la visión por ordenador y el aprendizaje, nuestros clientes consiguen un control de calidad y una corrección de errores automatizados. Esto aumenta la facilidad de uso de nuestras impresoras y reduce la necesidad de conocimientos especializados. El objetivo de esta tecnología es poner la impresión 3D al alcance de todos los usuarios y mejorar la eficiencia de los procesos de fabricación.

3DN: ¿En qué consiste el hotend de inducción INo Trident? ¿Qué ventajas ofrece?

El INo Trident es una parte esencial de nuestras soluciones de impresión 3D. Se trata de un hotend calentado por inducción. En lugar de utilizar cartuchos calefactores convencionales, el INo Trident convierte la energía en calor mediante un campo magnético modulado. Este campo magnético transfiere la energía de forma “inalámbrica” de la bobina a la boquilla. El funcionamiento es similar al de una placa de inducción. Esto nos ha permitido reducir la masa de la boquilla, lo que permite un calentamiento y enfriamiento mucho más rápidos, así como un control constante de la temperatura durante el proceso de impresión. Esta innovadora solución permite una extrusión consistente y contribuye así a mejorar la calidad de impresión, especialmente cuando se utiliza en impresión multimaterial y cuando se emplean filamentos dependientes de la temperatura. Estoy convencido de que nuestro hotend abrirá aún más funciones en la impresión 3D en el futuro.

El innovador hotend Plasmics INo Trident (izquierda) y la impresora 3D DeltaS (derecha).

3DN: ¿Qué lugar ocupan vuestros productos en el mercado actual de impresoras 3D y accesorios?

Realmente vendemos el INo (la boquilla de inducción) y el FourRunner (nuestro extrusor de 4 ruedas) por separado. Ambos productos tienen un precio competitivo. Aunque el INo tiene unos costes iniciales más elevados que otros hotends estándar, la compra se amortiza muy rápidamente, especialmente para uso profesional (OEE >70%). Aún no hemos utilizado la boquilla en toda su extensión, y el ahorro energético del 25-40% en comparación con los hotends calentados de forma convencional también resulta interesante. En cualquier caso, la exclusiva geometría interna facilita el prensado de cualquier material. El INo es una herramienta eficaz para los usuarios profesionales que buscan un producto fiable y quieren alejarse de las alternativas baratas de bajo rendimiento. Además, con el hotend garantizamos una mejora en la calidad de impresión, eficiencia y facilidad de uso, y ahorramos recursos en términos de energía y filamento, ya que los usuarios de INo apenas producen errores de impresión.

En Plasmics hemos desarrollado nuestras principales tecnologías en el corazón de Europa. Nos encontramos a la vanguardia de lo que es posible con la impresión 3D FDM y también producimos localmente. Estamos orgullosos de que la innovación provenga de nuestra empresa y de que hablemos con clientes desde Europa hasta EE.UU. y Japón.

El extrusor FourRunner de Plasmics también se puede adquirir como pieza única.

3DN: ¿Dónde ves a Plasmics y a la impresión 3D en los próximos 5-10 años?

En los próximos 5-10 años, veo a Plasmics como líder en la producción de plantillas impresas en 3D a través de nuestra marca Feetneeds. Volvemos a ofrecer a los técnicos ortopédicos y a los profesionales de la medicina una experiencia directa en el producto (ion). Nuestra boquilla de inducción ayudará a localizar los procesos de fabricación (nearshoring), así como a acelerarlos y personalizarlos significativamente. Contribuiremos de forma significativa al desarrollo de la impresión 3D. Gracias a nuestra experiencia en el campo de la fabricación aditiva, aportamos un importante impulso al mercado con la combinación más fiable de hardware y software. Demostramos que nuestros clientes utilizan la tecnología FDM como una opción de escalado rentable y de alta calidad, llevándola a un nuevo nivel.

La fabricación aditiva como método de producción ha experimentado un rápido desarrollo en los últimos años y sigo viéndola como una fuerza impulsora de la innovación y el cambio en diversas industrias. En los próximos 5-10 años, la impresión 3D seguirá ganando terreno en ámbitos como la fabricación industrial, la medicina, la industria aeroespacial y muchos otros sectores, aportando soluciones innovadoras a retos complejos. Además, sustituirá otros pasos de la fabricación actual, estabilizará las cadenas de producción y reducirá la necesidad de importaciones. Esto también hará que la impresión 3D sea más sostenible. Así que el futuro parece prometedor.

3DN: ¿Unas últimas palabras para nuestros lectores?

El tema de la innovación es especialmente importante para nosotros. Desde el principio, Plasmics se ha centrado en soluciones innovadoras para introducir cambios y responder aún mejor a las necesidades de los clientes. También vemos la innovación como el único camino lógico hacia el futuro. En este momento hay algunas empresas de impresión 3D muy interesantes en Europa y celebramos a todos aquellos que se arriesgan para conseguir algo nuevo en la impresión 3D FDM. Estamos convencidos de que surgirán muchas ideas nuevas y de que la impresión FDM en particular seguirá desarrollándose gracias a su facilidad de uso. Ya estamos entusiasmados y deseando formar parte de este viaje. Si quieres saber más sobre Plasmics y nuestros productos, echa un vistazo a nuestro sitio web.

Plasmics apuesta por la impresión 3D FDM de alta calidad con sus productos.

¿Qué piensas de la gama de productos desarrollados por Plasmics? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Plasmics