3DM sviluppa una stampa 3D SLS più veloce e ottimizzata per scalare la produzione

La produzione additiva ha fatto molta strada dalle sue origini negli anni Ottanta. Sebbene in origine fosse utilizzata quasi esclusivamente per la prototipazione rapida, negli ultimi anni abbiamo assistito a una rapida industrializzazione delle tecnologie di produzione additiva, che sono state utilizzate per la produzione di parti finali in diversi settori. Ma rimangono molti interrogativi sulla scalabilità dei processi, soprattutto per quanto riguarda la produzione. Fortunatamente, stiamo assistendo a una crescente innovazione per affrontare questi ostacoli. Una di queste aziende è 3DM, che ha sviluppato una propria tecnologia di testine di stampa basata su un approccio a raggi laser paralleli. Con questa soluzione è possibile accelerare la velocità di stampa e la produttività, aumentando al contempo la risoluzione di stampa, utilizzando la tecnologia di stampa 3D SLS. Abbiamo parlato con Ido Eylon, CEO di 3DM, per saperne di più.

3DN: Ciao! Può presentarsi e presentarci 3DM?

Ido Eylon, CEO di 3DM

Salve, sono Ido, CEO di 3DM da un anno e ho sempre lavorato per aziende del settore AM. Nel mio ruolo precedente sono stato Vicepresidente Vendite e Marketing di Massivit, per tre anni; prima ancora ho lavorato per quasi un decennio in Stratasys, ho cambiato posizione quando è avvenuta la fusione tra Stratasys e Objet. In Stratasys ho iniziato con un ruolo tecnico da Manager del team applicazioni in Israele, è così che ho sviluppato la mia comprensione di ciò che ha senso fare o meno con la tecnologia. Dopo un paio d’anni, mi sono trasferito negli Stati Uniti, dove ho ricoperto il ruolo di Responsabile delle applicazioni e della prevendita per il Nord America, un ruolo che mi ha permesso di avvicinarmi ai clienti e ai casi d’uso menzionati, acquisendo al contempo una maggiore esposizione al lato commerciale del settore. In seguito, mi sono trsferito a Singapore per aprire un’unità commerciale e sono stato il Responsabile commerciale per l’Asia meridionale, infine il mio ultimo ruolo significativo è stato quello di Vicepresidente delle vendite per l’Asia del Pacifico. In totale ho trascorso tre anni e mezzo a Singapore, dove ho avuto modo di conoscere il settore commerciale, l’attività, le applicazioni, i casi d’uso e i diversi luoghi.

Poco prima di passare a 3DM, ero piuttosto entusiasta del movimento del settore dalla “prototipazione rapida” all’industria e ho individuato in 3DM un modo per entrare in questo contesto. L’SLS è una delle tecnologie chiave per ottenere alti volumi di produzione, ovvero fino a 10.000 pezzi. È qui che entra in gioco 3DM che vuole spingere la SLS, che ha già capacità molto elevate in questo campo, ancora più in là.

3DM è stata fondata da Daniel Majer, dottore di ricerca in fisica presso il Weizmann Institute of Science in Israele, esperto di laser che prima di fondare la 3DM era già alla guida di aziende del settore. Daniel Majer ha costruito il primo prototipo di 3DM con le sue mani e ha raccolto fondi da un incubatore in Israele, così l’azienda ha iniziato a crescere e a progredire. Circa 2 anni fa siamo stati quotati in borsa a Tel Aviv, raccogliendo altri capitali e continuando il processo di sviluppo.

3DN: 3DM ha un approccio unico alla stampa 3D SLS. Può parlarci di questa tecnologia?

Prima di entrare nel merito della nostra soluzione specifica, è importante rispondere alla domanda: perché SLS? La sinterizzazione laser selettiva è la tecnologia più promettente in termini di vera produzione industriale con la stampa 3D. Questo grazie alla sua stessa natura, che consente di creare molte parti di qualità in una sola volta e di personalizzarle. Tuttavia, ha ancora dei limiti che intendiamo affrontare con la nostra soluzione.

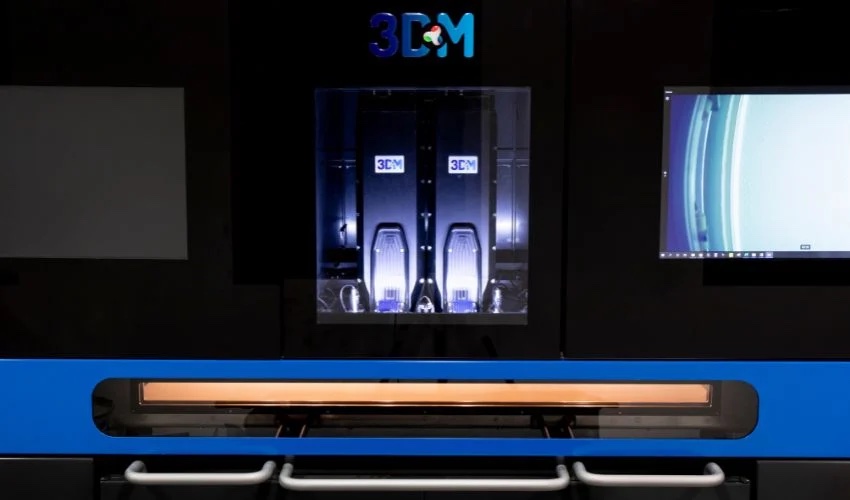

Il processo di stampa di 3DM.

Il processo di stampa 3DM inizia con i laser. Abbiamo sviluppato i nostri laser QCL, che sono stati progettati, disegnati e fabbricati per ottimizzare la fusione della plastica. Non prendiamo semplicemente un laser a CO2 o a fibra, limitandoci ad apportare modifiche alla gamma di materiali utilizzabili. I nostri laser lavorano con noi analizzando il materiale desiderato e sintonizzando poi i laser per fondere il materiale alla lunghezza d’onda richiesta.

Per capire come funziona, vi chiedo innanzitutto di considerare un’analisi FTIR (Spettroscopia infrarossa a trasformata di Fourier). Queste analisi sono spesso utilizzate in diversi ambiti scientifici, ad esempio per verificare la qualità dei prodotti alimentari o per individuare materiali proibiti o esplosivi. In sostanza, mostrano quali lunghezze d’onda interagiscono bene con il materiale desiderato. È da qui che il nostro fondatore è partito per creare la nostra tecnologia.

Ogni materiale ha una specifica lunghezza d’onda o poche lunghezze d’onda che sono più efficienti per la fusione. Osservando una FTIR lo si può vedere direttamente perché ci sono dei picchi e l’obiettivo è quello di essere il più vicino possibile a questo picco affinché il materiale reagisca nel modo desiderato. Ma se si utilizza un laser CO2, i picchi saranno sempre a 10,6 micron e se il materiale assorbe abbastanza, si fonderà o meno, il che non è ottimale. In alternativa, si può optare per un laser di potenza superiore, ma in questo caso è necessario pagare in altri modi. Quindi, non c’è un laser ottimizzato per ogni materiale. È qui che entriamo in gioco noi, che studiamo come i diversi materiali reagiscono alle diverse lunghezze d’onda.

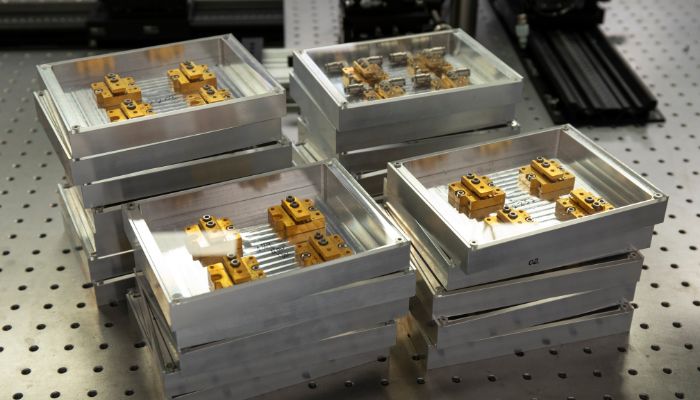

I quattro laser sono combinati a coppie.

Una volta capito, iniziamo a fabbricare il chip, che è molto piccolo, largo solo mezzo millimetro e lungo circa 5 mm, e che emette una luce tra i 2-3 watt, molto forte per un laser di queste dimensioni. Quindi, si mette questo chip sul dispositivo di raffreddamento per creare il primo elemento ottico e poi si costruisce il modulo laser. In definitiva, ne prendiamo quattro, potenzialmente di più, e li combiniamo per aumentare la potenza e le capacità. In questa testa (beam head), tutti i laser vengono combinati e focalizzati in un unico fascio che creerà lo spot sulla polvere.

Utilizzando questa tecnica la tecnologia è realmente scalabile. In una soluzione è possibile avere quattro teste, ognuna con quattro di questi laser disposti a coppie, ognuno dei quali è impostato sulla propria lunghezza d’onda. Questa è la configurazione ideale a livello industriale e anche la macchina stessa è grande. Con questi laser, poi, possiamo teoricamente fondere qualsiasi termoplastico. Al momento, utilizziamo principalmente tutti i materiali disponibili per la stampa 3D, ma siamo fiduciosi che, man mano che cresceremo, saremo in grado di stampare in futuro anche con materiali che nessun altro è in grado di utilizzare.

3DN: Quali sono i vantaggi della tecnologia unica di 3DM?

I vantaggi sono molteplici, oltre alle vaste applicazioni disponibili e all’ampia gamma di materiali possibili. Tra questi, la velocità di stampa più elevata, i costi più bassi e la piattaforma aperta. Inoltre, anche con tutto ciò, possiamo garantire le proprietà meccaniche del pezzo stampato, poiché possiamo vedere come reagiranno le lunghezze d’onda e assicurare che il pezzo finale abbia le proprietà desiderate. Inoltre, il pezzo finale è isotropo, quindi garantiamo anche le proprietà lungo l’asse z, cosa che non avviene con molte altre tecnologie.

Anche la precisione è un vantaggio fondamentale, poiché la risoluzione di stampa è direttamente influenzata dall’efficienza di assorbimento del laser. Con i laser a CO2, tutto ciò che si può fare è cambiare l’intensità del laser, che influisce sulla selettività, ma non sarà altrettanto reattivo. Noi possiamo adattare direttamente la lunghezza d’onda ideale per ottimizzare la fusione, ottenendo dettagli molto più fini e una migliore finitura superficiale.

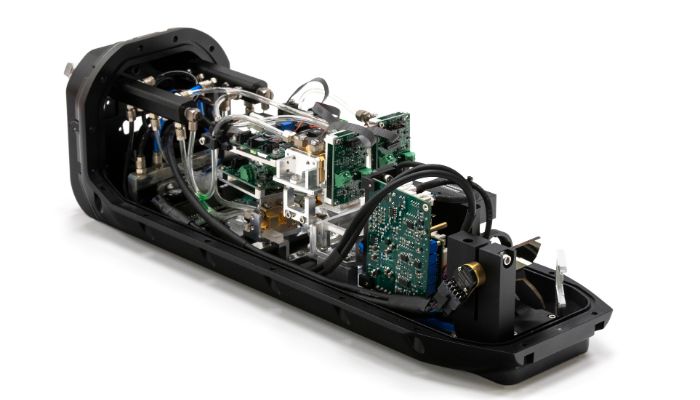

Uno sguardo all’interno di una testa del fascio di laser.

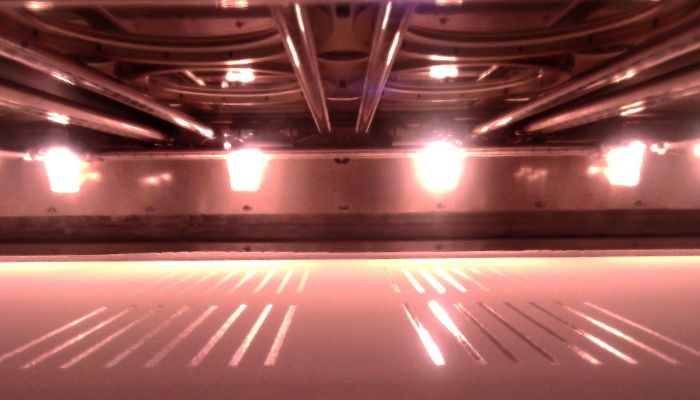

Infine, come già accennato, la natura scalabile di questa tecnologia rappresenta un chiaro vantaggio rispetto a molti altri metodi. Anche in questo caso, con i nostri laser, più si aggiunge, maggiore è la velocità e la risoluzione. Le nostre testine sono fatte apposta per essere utilizzate con più laser grazie all’approccio del laser parallelo e per avere un risultato migliore, perché è chiaro che nella stampa 3D SLS è il laser ad avere il maggiore impatto sul risultato, soprattutto quando si tratta di realizzare molte parti contemporaneamente. Il secondo aspetto più importante è la gestione del calore e anche in questo caso, grazie alla testina, siamo in grado di aggiungere dispositivi di riscaldamento tra i laser e di riscaldare la polvere anche nel mezzo della stampa.

3DN: Come si può scalare l’additive manufactuting per la produzione? Cosa impedisce un’ulteriore diffusione come quella attuale?

L’ho già detto, ma la SLS in generale è una delle poche tecnologie AM scalabili per la produzione. E la nostra soluzione lo è ancora di più, non solo grazie alle sue proprietà uniche. Ma un aspetto di cui non ho parlato abbastanza è il costo del materiale e comprendiamo questa preoccupazione da parte dei produttori. Infatti, per affrontare questo problema, abbiamo una politica di piattaforma aperta e lavoriamo a stretto contatto con i produttori di materiali per garantire questa apertura. L’esatto modello commerciale dei materiali è molto flessibile e ci impegniamo a fare ciò che è meglio per il cliente in termini di produzione e applicazione di alti volumi, che ovviamente è uno dei modi principali in cui stiamo lavorando per aumentare i volumi di produzione per gli utenti. Inoltre, questo è anche il vantaggio delle nuove aziende rispetto a quelle più vecchie, che potrebbero essere orientate più alla prototipazione che alla produzione di massa.

Grazie a ciò, ci rivolgiamo a tutti i mercati in cui avrebbe senso avere una produzione in grandi volumi utilizzando la stampa 3D e la tecnologia SLS in particolare. Per citarne alcuni, l’elettronica e i beni di consumo sono particolarmente adatti, ma in realtà la nostra soluzione è ideale per tutti i settori in cui la personalizzazione o le difficoltà legate alla supply chain possono costituire un problema.

La soluzione di 3DM.

3DN: Qualche ultima parola per i nostri lettori?

Abbiamo due messaggi importanti in questo momento. Innanzitutto, siamo in procinto di produrre e commercializzare la tecnologia, quindi ne saprete di più molto presto. In secondo luogo, anche se siamo già impegnati con diversi operatori del settore che saranno utenti beta o early bird della tecnologia, ci piacerebbe interagire con un numero ancora maggiore di persone e siamo sempre lieti di scoprire nuove realtà, per conoscere i loro obiettivi di produzione ad alto volume e per saperne di più su ciò di cui hanno bisogno. Per mettervi in contatto con noi e saperne di più: QUI.

Cosa ne pensi di 3DN? Faccelo sapere lasciando un commento sui nostri canali social Facebook, Linkedin e YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

*Crediti per tutte le foto: 3DM