3DM développe un procédé SLS plus rapide et optimisé pour faire passer la production à l’échelle

L’impression 3D a fait du chemin depuis ses débuts, dans les années 80. A l’origine presque exclusivement utilisées pour le prototypage rapide, les technologies de fabrication additive se sont rapidement industrialisées ces dernières années. Elles sont à présent utilisées pour produire des pièces finies dans de nombreux secteurs. Toutefois, des questions subsistent sur la capacité de ces processus à passer à l’échelle, notamment pour ce qui est de la production. Heureusement, les entreprises font preuve d’innovation pour surmonter ces obstacles. Parmi elles, 3DM, qui a développé sa propre tête d’impression basée sur une approche de faisceau laser parallèle. Avec cette solution, il est possible d’accélérer la vitesse d’impression et la cadence de production tout en augmentant la résolution d’impression, spécifiquement avec l’impression 3D SLS. Nous avons rencontré Ido Eylon, le CEO, pour en savoir plus.

3DN : Pourriez-vous vous présenter ainsi que 3DM ?

Ido Eylon, CEO de 3DM

Je m’appelle Ido et je suis le CEO de 3DM depuis un an. Auparavant, j’ai travaillé pour des entreprises du secteur de la fabrication additive. Dans le cadre de mon précédent poste, j’étais vice-président des ventes et du marketing chez Massivit, durant trois ans. Avant cela, j’ai travaillé près d’une dizaine d’années pour Stratasys, avant de changer de poste après la fusion avec Objet. Chez Stratasys, j’ai commencé par un rôle plus technique : j’étais responsable de l’équipe dédiée aux applications en Israël. C’est important de le mentionner parce que c’est ainsi que j’ai développé ma compréhension de ce qu’il est logique de faire avec la technologie, et aussi de ce qu’il ne faut pas faire. Au bout de quelques années, j’ai déménagé aux États-Unis, où j’ai été responsable des applications et de l’avant-vente pour l’Amérique du Nord. Le poste que j’occupais me permettait d’être plus proche des clients et des cas d’usage tout en endossant également un rôle commercial. Je suis ensuite allé à Singapour pour y ouvrir une nouvelle division et j’ai donc été directeur commercial pour l’Asie du Sud. Mon dernier rôle important a été celui de vice-président des ventes pour l’Asie-Pacifique. Au total, j’ai donc passé trois ans et demi à Singapour, où j’ai acquis de l’expérience dans le domaine du commerce, des affaires, des applications et des cas d’usage, et ce pour différentes zones géographiques.

Juste avant d’arriver chez 3DM, j’étais très enthousiasmé par le passage de du secteur de l’impression 3D du « prototypage rapide » à l’usage industriel et j’ai identifié en 3DM un moyen de rejoindre le mouvement. D’une manière générale, le SLS est l’une des technologies essentielles pour la production de gros volumes, c’est-à-dire jusqu’à 10 000 pièces. C’est là que 3DM entre en jeu pour pousser le SLS, qui s’adapte déjà à des capacités de production très élevées, encore plus loin.

Entre-temps, 3DM a été fondée par le Dr Daniel Majer, titulaire d’un doctorat en physique de l’Institut Weizmann des sciences en Israël. Il est expert des lasers et, avant de fonder 3DM, il dirigeait déjà des sociétés du secteur. Il a fabriqué le premier prototype de 3DM de ses propres mains et a levé des fonds auprès d’un incubateur en Israël. C’est ainsi que l’entreprise a commencé à grandir et à progresser. Nous entrés en bourse à Tel-Aviv il y a environ 2 ans, en levant des capitaux supplémentaires et en poursuivant le processus de développement. Nous sommes maintenant sur le point de commercialiser nos produits. Nous prévoyons de lancer nos premières unités en bêta sur le terrain dans les prochains mois.

3DN : 3DM possède une vision unique de l’impression 3D SLS. Pourriez-vous nous parler de votre solution ?

Avant de parler de notre solution spécifique, il est important de répondre à la question « pourquoi le SLS » ? Même non optimisé, le SLS est la technologie la plus prometteuse en termes de véritable production industrielle avec l’impression 3D. C’est grâce à sa nature même que vous pouvez créer de nombreuses pièces de qualité à la fois ainsi que les personnaliser. Cependant, chaque technologie présente ses propres défis, et nous visons à relever ceux inhérents au SLS avec notre solution.

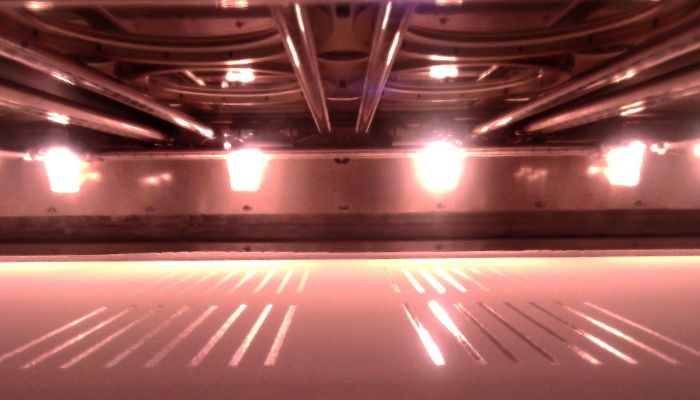

Le processus d’impression de 3DM

Cela commence notamment au niveau des lasers. Nous avons nos propres lasers QCL, que nous avons développés, et ils sont conçus, planifiés et fabriqués pour optimiser la fusion du plastique. Nous ne nous contentons pas d’aller chercher un laser CO2 ou à fibre qui existe déjà, en effectuant quelques ajustements, ce qui limiterait la gamme de matériaux possibles. A contrario, nos lasers travaillent avec nous pour analyser le matériau souhaité, puis régler les lasers pour faire fondre le matériau à la longueur d’onde requise.

Pour comprendre comment cela fonctionne, je vous demande de penser à une analyse FTIR (Fourier Transform Infrared Spectroscopy). Ce type d’analyse est utilisé dans un certain nombre de domaines scientifiques différents, par exemple pour vérifier la qualité des produits alimentaires ou pour trouver des matériaux interdits ou des explosifs. Cette analyse permet de montrer quelles longueurs d’onde interagiront bien avec le matériau envisagé. C’est par là que notre fondateur a commencé pour créer notre technologie.

Pour chaque matériau, il y a une longueur d’onde spécifique ou quelques longueurs d’onde qui sont les plus efficaces pour la fusion. En regardant un FTIR, on peut directement savoir lesquelles car il y a des pics et l’objectif est d’être le plus près possible de ce pic pour que le matériau réagisse de la manière souhaitée. Mais si vous utilisez un laser CO2, ils seront toujours à 10,6 microns et si la matière absorbe suffisamment, elle fondra ou non, mais ce n’est pas optimal. Sinon, on peut opter pour un laser à la puissance plus élevée, mais on devra ensuite le payer d’une autre manière. Ainsi, il n’y a jamais vraiment de situation où le laser lui-même est optimisé pour chaque matériau. Et c’est là que nous intervenons, en voyant comment les différents matériaux réagissent à différentes longueurs d’onde.

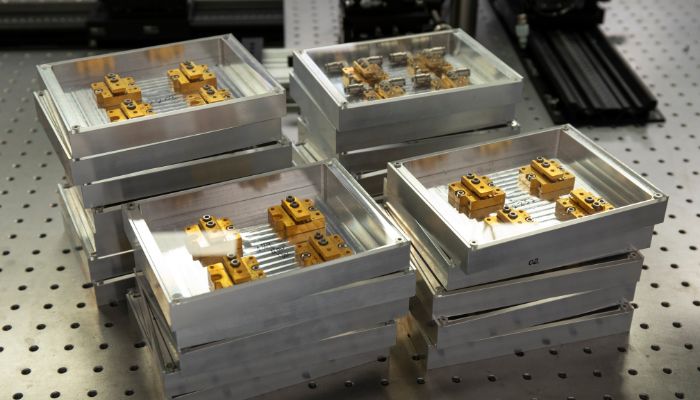

Les quatre lasers sont associés par paire

Une fois que nous avons compris, nous avons fabriqué la puce, qui est très petite, seulement un demi-millimètre de large et environ 5 mm de long, et qui émet de la lumière entre 2 et 3 watts, c’est-à-dire très fort pour un laser de cette taille. Ensuite, vous placez cette puce sur le dispositif de refroidissement pour fabriquer le premier élément optique, puis vous poursuivez le processus pour créer le module laser. En fin de compte, nous en prenons quatre, potentiellement plus, et ils sont combinés pour en augmenter la puissance et les capacités. Dans cette tête de faisceau, tous les lasers sont combinés et rassemblés en un seul faisceau, ce qui créera le point sur la poudre.

De plus, grâce aux têtes de faisceaux, la technologie est véritablement évolutive. Au sein d’une même solution, il est possible d’avoir quatre têtes de faisceau, chacune avec quatre lasers disposés par couple, chacun réglé sur sa propre longueur d’onde. C’est la configuration idéale pour l’industrie et la machine elle-même est également grande. Ensuite, avec ces lasers, on peut théoriquement faire fondre n’importe quel thermoplastique. À l’heure actuelle, nous utilisons principalement tous les matériaux disponibles pour l’impression 3D, mais nous sommes convaincus qu’au fur et à mesure de notre croissance, nous pourrons imprimer également avec des matériaux que personne d’autre n’utilise.

3DN : Quels sont les avantages de la technologie unique de 3DM ?

Elle présente de nombreux avantages au-delà des vastes applications disponibles ainsi que de la large gamme de matériaux possibles. Je mentionnerai notamment une vitesse d’impression plus élevée, des coûts réduits et une plate-forme ouverte. De plus, même avec toutes possibilités, nous pouvons toujours garantir les propriétés mécaniques de la pièce imprimée puisque nous pouvons voir comment les longueurs d’onde vont réagir et garantir que la pièce finale aura les propriétés souhaitées. Et la pièce finale étant isotrope, nous garantissons également les propriétés le long de l’axe Z, ce qui n’est pas le cas pour de nombreuses autres technologies.

En outre, la précision constitue aussi un avantage-clé car la résolution d’impression est directement affectée par l’efficacité d’absorption du laser. Avec les lasers CO2, tout ce que vous pouvez faire, c’est de modifier l’intensité du laser, ce qui affecte la sélectivité, mais il ne sera plus aussi réactif. Nous pouvons nous adapter directement à la longueur d’onde idéale pour une fusion optimisée, résultant en des détails beaucoup plus fins et une meilleure finition de surface.

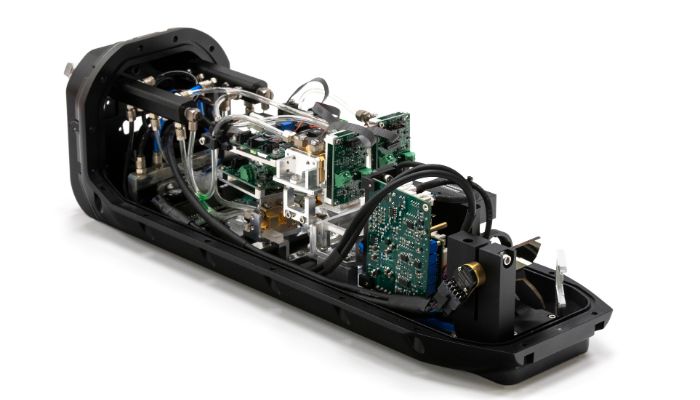

L’intérieur d’une tête de faisceau

Enfin et surtout, comme mentionné précédemment, la nature évolutive de cette technologie est également un avantage évident par rapport à de nombreuses autres méthodes. Encore une fois, avec nos lasers, plus vous en ajoutez, plus la vitesse et la résolution sont élevées. Nos têtes de faisceau sont conçues spécifiquement pour être utilisées avec davantage de lasers grâce à l’approche laser parallèle et produisent un meilleur résultat car il est évident que dans l’impression 3D SLS, le laser est ce qui a le plus grand impact sur le résultat, notamment si l’on fabrique de nombreuses pièces en même temps. La deuxième chose la plus importante est la gestion de la chaleur et encore une fois, avec la tête de faisceau, nous sommes en mesure d’ajouter des dispositifs de chauffage entre les lasers et de chauffer la poudre même au milieu de la phase de construction.

3DN : Comment les utilisateurs peuvent-ils développer la fabrication additive pour la production ? Qu’est-ce qui en empêche la progression, comme c’est le cas actuellement ? Comment traitez-vous cette problématique ?

Je l’ai mentionné plus tôt, mais le SLS en général est l’une des rares technologies de fabrication additive que l’on peut faire passer à l’échelle pour la production. Avec notre solution, cette possibilité est renforcée grâce à ses propriétés uniques. Mais il y a une chose dont je n’ai pas assez parlé : le coût des matériaux, et nous comprenons cette préoccupation du côté du fabricant. En effet, pour résoudre ce problème, nous avons pour politique d’être une plate-forme ouverte et nous travaillons en étroite collaboration avec les fabricants de matériaux pour garantir cette ouverture. Le modèle commercial exact concernant les matériaux est très flexible et nous nous engageons à faire ce qu’il y a de mieux pour le client en termes de production et d’application à volume élevé, ce qui est bien sûr l’un des principaux moyens par lesquels nous travaillons à une production à volume plus élevé pour les utilisateurs. De plus, c’est aussi l’avantage des nouvelles entreprises qui arrivent par rapport aux plus anciennes, celles qui pourraient déjà pratiquer davantage le prototypage que la production de masse.

Grâce à cela, nous ciblons tous les marchés où il serait logique d’avoir une production à fort volume en utilisant l’impression 3D, en particulier le SLS. Pour n’en nommer que quelques-uns, l’électronique et les biens de consommation sont particulièrement adaptés, mais notre solution est vraiment idéale pour toute industrie où la personnalisation ou les difficultés en matière de chaîne d’approvisionnement pourraient poser problème. Cela est particulièrement vrai pour les secteurs où la personnalisation a beaucoup de valeur.

La solution complète de 3DM

3DN : Un dernier mot pour nos lecteurs ?

Nous avons deux messages majeurs en ce moment. Premièrement, nous sommes sur le point de commercialiser notre technologie, tenez-vous prêts, c’est pour bientôt. Deuxièmement, bien que nous soyons déjà engagés avec différents acteurs de l’industrie qui seront des utilisateurs bêta ou précoces de la technologie, nous aimerions interagir avec encore davantage de monde, et sommes toujours désireux de discuter avec de nouvelles personnes pour en savoir plus sur leurs objectifs de production à fort volume et en apprendre davantage sur leurs besoins. Vous pouvez nous contacter pour en savoir plus ICI.

Que pensez-vous de 3DM ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : 3DM