PA11 vs PA12: quale tipo di nylon scegliere per la stampa 3D?

Il nome nylon, noto anche come poliammide (PA), identifica un gruppo di polimeri spesso utilizzati nella stampa 3D. Il nylon è particolarmente apprezzato per la sua capacità di sopportare elevate sollecitazioni meccaniche e per la sua resistenza al calore, alla lacerazione e all’abrasione. Per questo motivo questo materiale è spesso utilizzato nella produzione di parti resistenti, ad esempio nell’industria automobilistica e aerospaziale, ma anche nel settore medicale. Nella stampa 3D si utilizzano diversi tipi di nylon, i cui nomi variano a seconda del numero di atomi di carbonio che contengono. Il PA6 è più comunemente utilizzato nella stampa FDM, mentre il PA11 e il PA12 sono utilizzati nei processi basati su polveri. Sebbene le aree di applicazione di PA11 e PA12 si sovrappongano, le due plastiche presentano alcune differenze. Proponiamo quindi un confronto tra i due materiali, esaminandone le rispettive proprietà, l’origine, i requisiti di stampa e, infine, le applicazioni e le categorie di prezzo.

Origine e proprietà meccaniche

Le poliammidi sono differenziate dalla nomenclatura e il numero che segue la sigla comune PA rappresenta il numero di atomi di carbonio. PA11 e PA12 si differenziano per molti aspetti, a partire dalla loro origine e produzione. Il PA12 è una termoplastica lineare e semicristallina ottenuta dal gas naturale o dal petrolio. I processi chimici sono utilizzati per ottenere il laurin-lattame, che è la molecola di partenza per la fabbricazione del PA12. Nel 1963, Chemische Werke Hüls AG presentò per la prima volta il PA12 in collaborazione con Emser Werke a Domat. Da allora, l’omopolimero, che consiste in un unico componente monomerico, si è affermato in molte applicazioni. Nonostante ciò, il PA12 è sempre più al centro del dibattito a causa della sua origine e del suo impatto sull’ambiente.

Il PA11 è ottenuto dall’olio di ricino ed è quindi considerato un’alternativa più ecologica del PA12. (foto: Jellypipe)

Alla ricerca di una maggiore durata e di una produzione più “verde”, le aziende si stanno rivolgendo a materiali alternativi con proprietà simili. Ciò ha contribuito all’ascesa del PA11, perché l’origine di questa poliammide è biologica. Il PA11 è prodotto con materie prime rinnovabili, ottenute da derivati vegetali. Il più delle volte viene utilizzato l’olio di ricino, che si ottiene dai semi dell’albero miracoloso africano “Ricinus communis”, mediante spremitura. L’olio di ricino viene poi convertito nell’aminoacido 11-aminoundecanoico attraverso la sintesi di monomeri. La successiva polimerizzazione dei monomeri dà origine al PA11. L’origine del PA11 assomiglia quindi al PA6 ed è molto diversa dalla sua vicina di codice, il PA12. Anche se PA11 è considerato un’alternativa più sostenibile grazie alla sua origine biobased, non è biodegradabile. Come le altre poliammidi, deve essere selezionata in un sistema di raccolta specializzato prima di essere trattata per il riciclaggio.

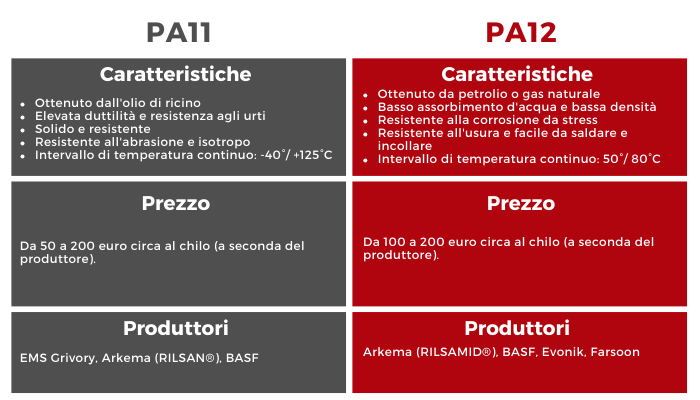

Sebbene le origini di PA11 e PA12 siano molto diverse, le loro proprietà meccaniche sono simili, motivo per cui vengono spesso utilizzate nell’industria per scopi simili. Il PA11 e il PA12 sono considerati estremamente robusti, forti e resistenti, con un’eccellente resistenza allo scorrimento, all’usura e agli agenti chimici. La poliammide PA12 è considerata la più leggera di tutte le plastiche poliammidiche e si distingue per la sua bassa concentrazione di gruppi amidici. Inoltre, PA12 supera le altre poliammidi, anche il PA11, in termini di basso assorbimento di acqua e densità. I vantaggi del PA11 risiedono invece nelle proprietà meccaniche, che superano quelle della PA12. Il PA11 è altamente duttile e ha un’eccellente resistenza agli urti. È molto resistente all’abrasione e alla fatica e le parti in PA11 vantano una maggiore isotropia. Può sopportare temperature fino a 190°C, anche se le temperature permanenti variano da -40°C a 125°C. I pezzi in PA11 finiti sono resistenti e flessibili, durevoli e hanno una superficie opaca. Lo stesso vale per i pezzi in PA12. In entrambi i casi, i pezzi possono essere colorati.

Il PA 12 (bianco) è il tipo di nylon più leggero, mentre il PA 11 (grigio) ha migliori proprietà meccaniche. (crediti fotografici: Jellypipe)

In termini di temperatura di impiego, il PA12 è meno performante del PA11, perché mentre è in grado di sopportare un intervallo estremo di -50°C – 150°C, la sua temperatura di esercizio continuo è di soli 50-80°C. Come il PA11, è anche altamente resistente all’abrasione e alla fatica. È resistente ai grassi, agli oli, ai solventi, agli alcali e alle soluzioni saline, rendendo le parti realizzate in PA12 altamente resistenti all’usura e facili da saldare e incollare. La PA12 non è solo la PA più leggera, ma è anche la più resistente alle cricche da stress. Sebbene il comportamento all’urto della PA12 sia molto buono, non riesce ad eguagliare quello della PA11. Nel confronto diretto con la PA11, la PA12 non è all’altezza in termini di resistenza e durezza. Per questo motivo, la PA12 viene spesso rinforzata con additivi come fibre di vetro o di carbonio per compensare questa carenza.

Entrambi i materiali sono generalmente compatibili con i tessuti e i pezzi realizzati con essi sono adatti al contatto con la pelle umana. Vale la pena ricordare, tuttavia, che il PA12 di alcuni produttori può essere utilizzato per i pezzi a contatto con gli alimenti, cosa che non sempre accade con il PA11. Tuttavia, esistono polveri di PA11, come la PA11 Blue di APC-Tec, approvate dalla FDA per il contatto con gli alimenti.

Stampa 3D con PA11 e PA12

Nella stampa 3D, il PA è utilizzato principalmente sotto forma di filamento e polvere. Si trova anche la resina PA per il processo SLA o DLP, che imita le proprietà dei materiali termoplastici PA. Il forma di filamento si trova più spesso il PA6, che è disponibile principalmente in questa forma e solo in misura limitata in polvere, il che può portare a problemi di lavorazione. Al contrario, i processi basati sulle polveri utilizzano principalmente PA11 e PA12. Ciò è dovuto alle proprietà termoplastiche del materiale, in quanto il nylon è particolarmente adatto a essere deformato con il calore. Questi processi comprendono sinterizzazione laser selettiva (SLS), Multi Jet Fusion (MJF), SAF e HSS. Questi processi sono caratterizzati da un’elevata produttività e la polvere non utilizzata per i pezzi può essere riciclata in una certa misura.

Il processo MJF (crediti fotografici: Hubs)

Il PA12 tende a essere utilizzato più spesso nella produzione additiva rispetto al PA11, anche per il suo punto di fusione più basso. Il PA12 fonde a 175-180° (a seconda del produttore), mentre il PA11 fonde solo a circa 200°. Queste differenze di temperatura di fusione spiegano anche perché le polveri non possono essere mescolate insieme per la stessa stampa. La lavorazione delle polveri è una sfida per questi processi di stampa 3D, anche se la maggior parte dei produttori offre soluzioni Build Unit specifiche per ogni materiale.

Post-processing

Qualunque sia il processo scelto per la stampa di PA11 e PA12, la post-lavorazione è una fase essenziale. Non c’è differenza tra i materiali su questo punto, poiché alcune fasi di finitura sono obbligatorie per entrambi. Il primo passo è la depolverizzazione, che consiste nel rimuovere i pezzi dal panetto di polvere e aspirare la polvere intorno ad essi. Questa polvere può essere riciclata in una certa misura per un nuovo lotto di stampa. Si possono poi utilizzare vari processi per estendere la pulizia dei pezzi, dato che c’è sempre un po’ di polvere residua sui pezzi, e per migliorare la finitura superficiale. I pezzi in PA11 e PA12 possono anche essere verniciati o colorati in una fase successiva.

Una fase importante in tutti i processi basati sulle polveri è il post-trattamento. (crediti fotografici: Protiq)

Applicazioni

Questi due materiali, che appartengono allo stesso gruppo di plastiche, possono essere utilizzati in una moltitudine di applicazioni nel processo di stampa 3D, con una certa sovrapposizione nei loro campi di applicazione.

In campo medico, le polveri di PA11 e PA12 sono utilizzate nella misura in cui sono dichiarate biocompatibili dal produttore. Sono utilizzate nella produzione di protesi, ortesi, dispositivi medici e apparecchiature mediche. Nel settore medico, tuttavia, la PA11 è apprezzata più per la sua biocompatibilità e flessibilità rispetto alla PA12, che è generalmente più resistente.

La PA11 e la PA12 sono spesso utilizzate per protesi e ortesi. (crediti fotografici: EOS)

Entrambi i materiali sono utilizzati anche nell’industria automobilistica. Il PA11 è popolare per i pezzi di prototipazione dei veicoli, ma anche per la produzione di massa. Grazie alla sua resistenza agli urti e agli agenti chimici, viene utilizzato anche per la produzione di parti di veicoli in caso di collisione, sia internamente che esternamente, ad esempio per guarnizioni, componenti del motore e rivestimenti. Anche il PA12 è utilizzato nella stampa 3D per il settore automobilistico, cioè per la costruzione di veicoli, in particolare per tubi flessibili e di precisione, compresi i tubi del carburante resistenti alla pressione e agli urti. Nel settore aerospaziale, il PA11 viene utilizzato nella stampa 3D per la sua resistenza agli urti e la sua leggerezza, ad esempio per le carenature e le parti strutturali interne degli aerei. Il PA12 è ideale anche per la produzione di tubi di precisione, in particolare per le tubazioni del carburante resistenti alla pressione e agli urti. Nei settori automobilistico e aerospaziale, il PA11 è apprezzato, a differenza del PA12, per le parti più leggere che produce e per il suo contributo all’efficienza dei consumi, mentre i vantaggi del PA12 risiedono nella sua rigidità e durezza per le parti che richiedono una maggiore resistenza.

Anche l’industria sportiva utilizza entrambi i materiali: il PA11 per la sua resistenza all’abrasione, ad esempio nelle fodere degli sci e nelle suole delle scarpe da calcio, e per la sua buona flessibilità. Il PA12 è utilizzato per le attrezzature per gli sport invernali, come gli scarponi da sci alpino e da fondo e gli attacchi da sci, grazie alla sua particolare resistenza meccanica alle basse temperature.

Il PA11 e il PA12 sono utilizzati anche nel settore sportivo. (crediti fotografici: Prodways/Salomon)

Entrambi i materiali sono utilizzati nei settori dell’ingegneria meccanica, dell’elettrotecnica e dell’elettronica, nonché nell’industria dell’imballaggio. Il PA12 è utilizzato ad esempio per componenti di ingegneria meccanica come cerniere e ingranaggi, oltre che per le pellicole isolanti. Nell’elettrotecnica e nell’elettronica, il PA11 è utilizzato come materiale isolante e protettivo per cavi, connettori e alloggiamenti di dispositivi elettronici e, grazie alla sua durata particolarmente lunga, in generale per applicazioni altamente tecniche.

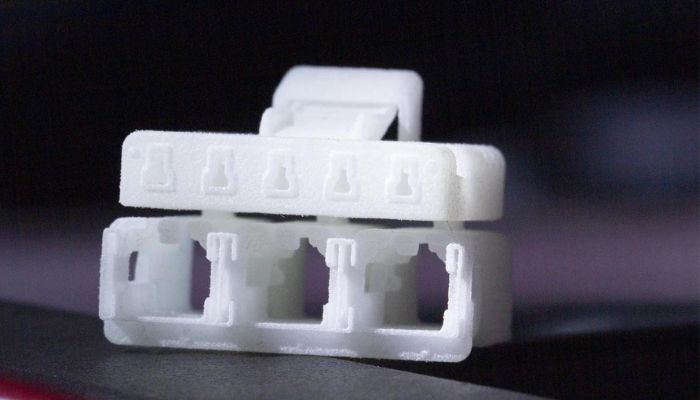

Un connettore in nylon (crediti fotografici: EOS)

Produttori e prezzi di PA11 e PA12

In generale, PA12 è la variante più costosa della famiglia dei nylon rispetto a PA11, poiché la domanda di PA11 è più bassa. Il PA11 può essere acquistato a partire da 50 euro/kg, fino a 200 euro/kg. Le variazioni di prezzo per lo stesso tipo di polvere sono legate al fatto che si tratti di polvere standard o rinforzata. Se si confrontano i prezzi dei pezzi finiti realizzati con i due diversi materiali, è facile notare che i pezzi prodotti in serie in PA11 sono significativamente più economici di quelli realizzati in PA12, di circa il 30% a seconda della quantità prodotta. D’altra parte, per la produzione di pezzi unici, vale la pena, dal punto di vista dei costi, utilizzare il PA12.

Entrambi i materiali sono disponibili presso un’ampia gamma di produttori. Tra i produttori di PA11 più noti ci sono EMS-Grivory e il gruppo francese Arkema, che vende il PA11 con il nome di RILSAN® PA11. Arkema offre anche il PA12, con il nome RILSAMID®. Il PA12 è spesso venduto sul mercato anche con il nome di VESTAMID® o VESTOSINT®. Il gruppo chimico BASF offre anche PA12 e PA11 in polvere. PA12 è disponibile anche presso produttori come Evonik, ma anche presso 3DSystems e Farsoon, che offrono polveri sviluppate in collaborazione con aziende chimiche, ma che mantengono riservate le partnership per lo sviluppo dei materiali.

Oltre all’invenzione del materiale PA11, più ecologico, diversi produttori si stanno impegnando per rendere la produzione di PA12 più organica ed ecologica. Il fornitore tedesco di attrezzature e materiali EOS, ad esempio, offre il PA12 come alternativa ad alte prestazioni alle plastiche ABS o PA6 diffuse nello stampaggio a iniezione e ha costantemente migliorato l’efficienza della produzione del materiale, ad esempio riducendo l’impronta di carbonio grazie all’uso di energia rinnovabile. Sul mercato esistono anche polveri di poliammide a cui sono state aggiunte fibre di Kevlar, di carbonio o persino perle di vetro. HP, ad esempio, offre un materiale termoplastico con il 40% di perle di vetro e un alto tasso di riciclaggio. Il materiale è disponibile con il nome di HP 3D High Reusability PA12 Glass Beads. Recentemente, HP ha anche annunciato il lancio di una nuova polvere di PA12 sviluppata in collaborazione con Arkema, denominata HP 3D HR PA 12 S, che presenta un elevato tasso di riutilizzabilità fino all’85%, contribuendo a ridurre i rifiuti.

Utilizzi PA11 o PA12 nella produzione additiva? Condividi la tua opinione sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!