El método “SLEDM” para impresión 3D de metal utiliza LED en lugar de tecnología láser

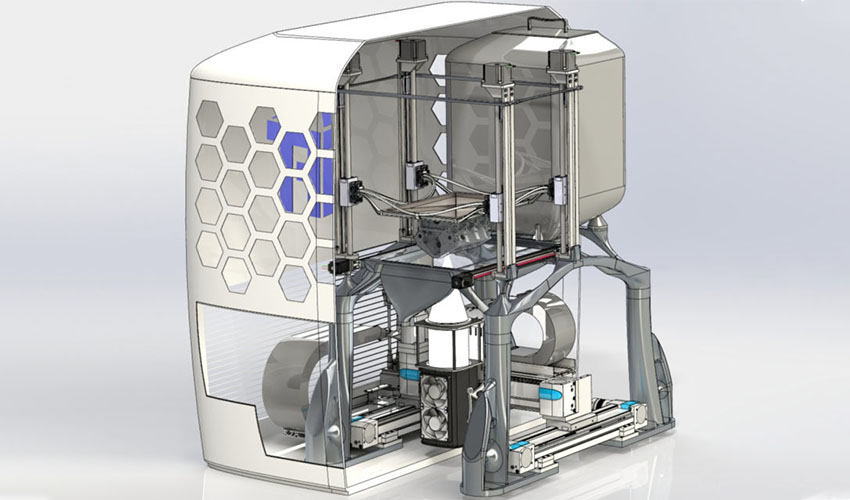

Debido a la crisis de COVID-19, el departamento de investigación de la Universidad Tecnológica de Graz ha estado trabajando desde mediados de marzo en un proceso de fabricación aditiva. El método por lecho de polvo recientemente se ha desarrollado para la fabricación aditiva de piezas metálicas. Hasta ahora, la fuente de calor utilizada para fundir el polvo metálico ha sido típicamente un rayo láser o de electrones. Estas técnicas son más conocidas como fusión selectiva por láser (SLM) o fusión por haz de electrones (EBM). El nuevo sistema de la Universidad Tecnológica de Graz introduce un cambio: la máquina utiliza una fuente LED de alta potencia para fundir las capas individuales. El nombre del nuevo proceso se deriva directamente de la innovación: fusión selectiva basada en LED (SLEDM). Ha sido desarrollado en los últimos meses por el Instituto de Ingeniería de Producción bajo la dirección de Franz Haas y ya se ha presentado una solicitud de patente.

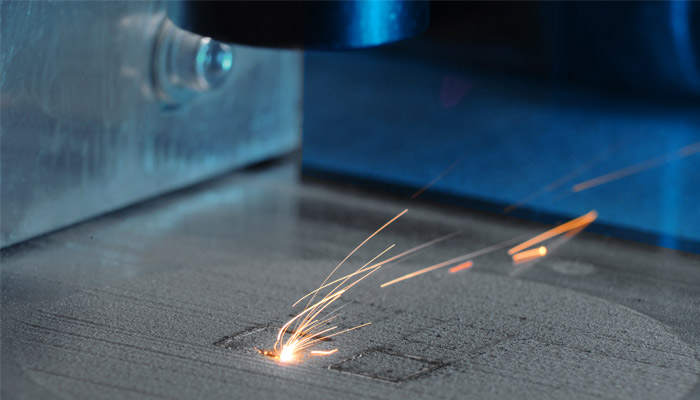

Pero, ¿en qué medida este proceso difiere de los procesos convencionales de impresión 3D de metal y qué beneficios ofrece? Según el Instituto de la Universidad Tecnológica de Graz, el tiempo de construcción que se reduce debería desempeñar un papel importante. Los LED de alto rendimiento junto con un complejo sistema de lentes permiten ajustar el diámetro del foco del haz de LED de forma variable, actualmente entre 0,05 y 20 mm. Esto significa que se pueden fabricar áreas o componentes de gran volumen hasta 20 veces más rápido, ya que se necesita menos tiempo para escanear las áreas de sección transversal. Al mismo tiempo, no hay necesidad de prescindir de las estructuras internas de filigrana. A modo de comparación, los sistemas basados en láser ofrecen actualmente un diámetro de foco variable entre 0.07 y 0.5 mm.

Gracias al diámetro variable del haz de LED, se pueden producir grandes áreas más rápido. Por otro lado, los sistemas basados en láser actualmente ofrecen un diámetro de enfoque entre 0.07 y 0.5 mm | Créditos: Fraunhofer ITL

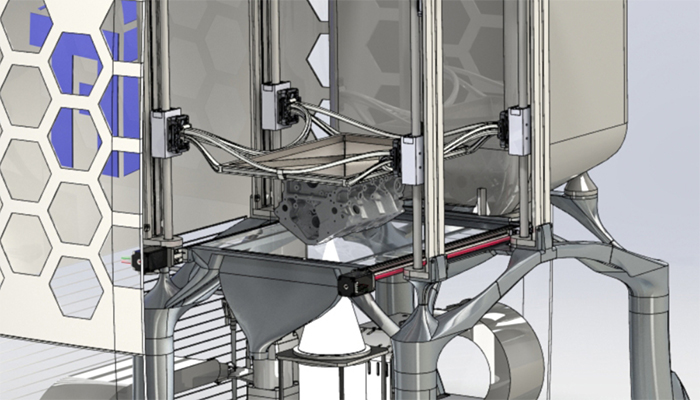

Otra diferencia es la dirección de la impresión. Con el método SLEDM, el componente se imprime de arriba a abajo, queda expuesto, por así decirlo, y no está cubierto por el polvo. Esto permite reducir la cantidad de polvo requerida y eliminar el laborioso procesamiento de después. “El posprocesamiento lento, generalmente manual, que es necesario con los métodos actuales, por ejemplo, para alisar superficies rugosas y eliminar estructuras de soporte, ya no es necesario y ahorra más tiempo valioso”, afirma Franz Haas.

La máquina desarrollada por la universidad también debería ser más barata en términos de costes de equipo. Sin embargo, aún no se ha publicado información más detallada sobre esto. Actualmente, el método SLEDM se centra en dos áreas principales: el sector de la movilidad y el sector de los implantes médicos. Para aplicaciones médicas, el equipo de investigación está imaginando la producción de implantes metálicos biorreabsorbibles. Estos incluyen tornillos hechos de aleaciones de magnesio, que se adaptan al paciente y se disuelven después de que la fractura crezca junta. Estos pueden ser fabricados directamente en el quirófano e implantados en el paciente.

En el método SLEDM, el componente se imprime de arriba a abajo.

Para soluciones sostenibles en la movilidad del futuro, la producción de componentes para sistemas de baterías con el sistema SLEDM podría ser posible. “Queremos hacer que la fabricación aditiva usando SLEDM sea económicamente viable para la movilidad eléctrica y posicionar SLEDM en este campo de investigación en una etapa temprana”, dice Haas. El siguiente paso en esta tecnología debería producir un prototipo comercializable fabricado por la Universidad Tecnológica de Graz. Puede encontrar más información AQUÍ.

¿Qué piensas del método SLEDM para imprimir en 3D piezas de metal? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.