Fusion laser sur lit de poudre (DMLS), on vous explique tout !

La technologie DMLS, ou Direct Metal Laser Sintering, est une méthode d’impression 3D métallique qui utilise la fusion sélective par laser sur lit de poudre pour créer des pièces complexes en métal. Dans cet article, nous explorerons en détail le DMLS, de son histoire à son fonctionnement, en passant par ses avantages, les étapes de post-traitement et son impact sur le marché de l’impression 3D.

Histoire et développement du DMLS

L’origine du DMLS remonte aux années 1990, lorsque l’entreprise EOS a breveté ce procédé. Parallèlement, en 1995, l’institut Fraunhofer a introduit le terme SLM (Selective Laser Melting) pour désigner une technologie similaire. Bien que les termes DMLS et SLM aient des origines différentes, les procédés qu’ils représentent sont en réalité très similaires. Pour éviter toute confusion, on se réfère généralement à ces technologies sous le terme de fusion sélective par laser sur lit de poudre, notant que contrairement à ce que pourrait suggérer le terme « DMLS, » ces procédés n’impliquent pas le frittage, mais plutôt la fusion des particules métalliques.

Crédits photo : Fraunhofer ILT, Aachen, Germany

La différence entre le frittage et la fusion est assez simple : la fusion implique de passer d’un état solide à liquide grâce à une température élevée ; le frittage quant à lui ne permet pas au métal de fondre, car la température utilisée n’est pas assez haute. Par conséquent, les particules de poudre sont agglomérées entre elles tout en laissant un vide et donc des trous. Pour prendre une image assez claire, c’est comme si vous empiliez des pommes : il existera toujours un vide entre deux fruits. Les pièces imprimées en 3D présenteront donc une résistance mécanique faible à l’inverse de la fusion où le liquide vient combler ces trous.

Fonctionnement de l’impression 3D DMLS

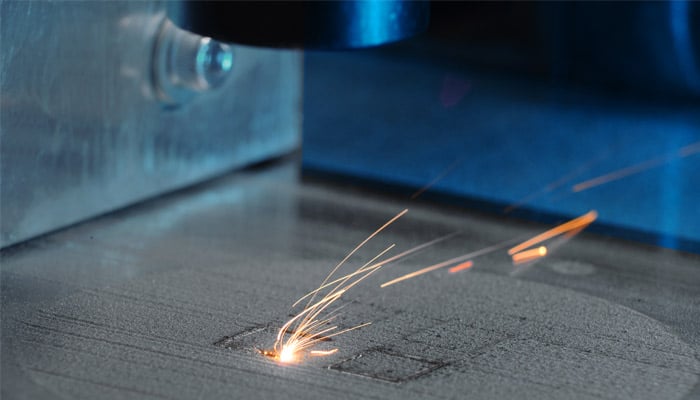

Pour initier l’impression, l’imprimante 3D crée une atmosphère inerte dans sa chambre et la chauffe à la température optimale d’impression. Une fine couche de poudre métallique, généralement d’une épaisseur variant entre 20 et 60 microns, est ensuite déposée sur un plateau. Un laser à fibre optique balaye ensuite la section transversale de la pièce, faisant fondre les particules métalliques selon le modèle 3D. Une fois qu’une couche est terminée, le plateau descend et une nouvelle couche de poudre est ajoutée, répétant ce processus couche par couche jusqu’à ce que la pièce finale soit formée. En résumé, le processus d’impression 3D DMLS est le suivant :

- Préparation du matériau : Le matériau de base est une fine poudre métallique, souvent un alliage spécifique. Cette poudre est stockée dans une trémie et alimentée dans la machine d’impression.

- Préchauffage : Avant l’impression, la poudre est préchauffée à une température légèrement inférieure à son point de fusion. Cela garantit que le matériau se solidifie rapidement après le passage du laser.

- L’application par rouleau : Pour chaque couche de l’impression, une fine pellicule de poudre est appliquée sur le plateau d’impression à l’aide d’un rouleau.

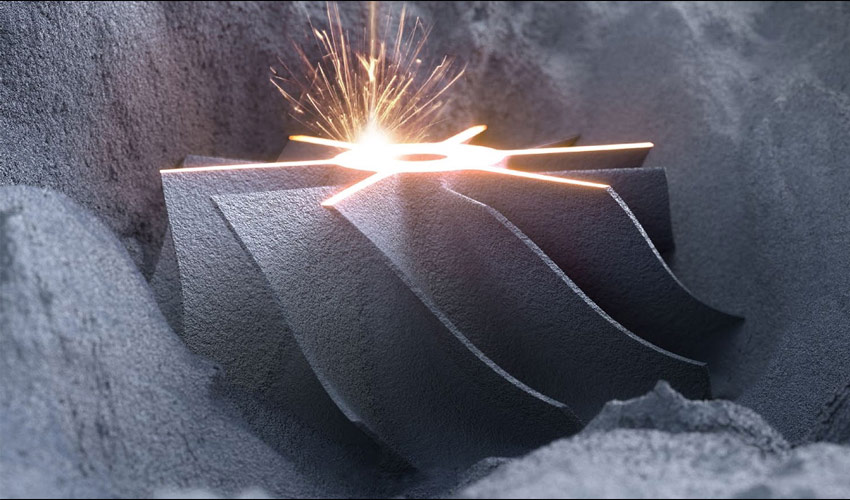

- Fusion laser : Un laser de haute puissance est dirigé avec précision sur la couche supérieure de poudre métallique. L’intensité du laser est réglée pour atteindre la température de fusion du matériau, provoquant ainsi sa fusion et sa solidification immédiate lorsqu’il refroidit. Cette étape est répétée couche par couche pour construire l’objet couche après couche.

Principaux avantages du DMLS

Le DMLS offre une série d’avantages considérables :

- Complexité géométrique : Il permet la conception de pièces géométriquement complexes, impossibles à obtenir avec des méthodes de fabrication métal classiques comme le fraisage.

- Réduction du poids et du nombre de composants : Grâce à des techniques d’optimisation topologique, le DMLS peut réduire le poids final des pièces et le nombre de composants à assembler.

- Résistance mécanique : Les pièces produites en DMLS présentent une résistance mécanique comparable à celles fabriquées par des techniques traditionnelles de fabrication soustractive.

Les matériaux du DMLS

La fusion laser sur lit de poudre permet d’imprimer des pièces métalliques en 3D à partir d’aluminium, de titane, d’inconel, d’acier et de cobalt-chrome.

Post-traitement

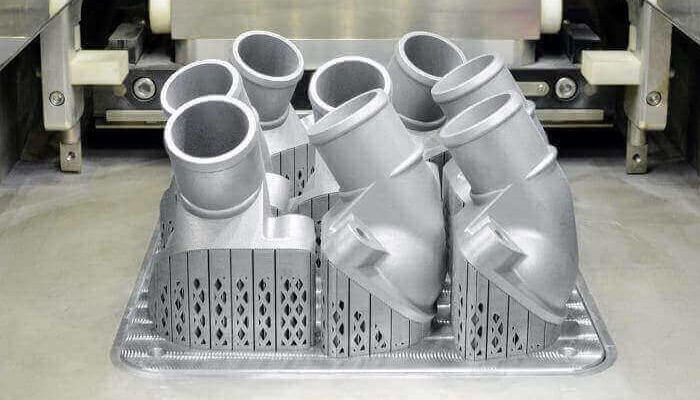

Après l’impression, l’imprimante 3D est refroidie, et la poudre non fusionnée est retirée du bac, souvent par aspiration. Les pièces sont fixées au plateau à l’aide de supports d’impression. Contrairement à la technologie SLS, ces supports sont couramment recommandés en DMLS pour minimiser les phénomènes de warping (ou gauchissement) et de distorsion provoqués par les températures élevées. Après le refroidissement de l’impression, les supports sont généralement retirés par découpe, usinage ou électro-érosion à fil.

Tout comme pour le SLS, les pièces imprimées sont entourées de poudre non fusionnée appelé “cake”. Les pièces peuvent être nettoyées à l’air comprimé ou par sablage.

Après le nettoyage et le retrait des supports, les pièces en DMLS sont soumises à un processus de post-traitement qui peut inclure le traitement thermique pour réduire les contraintes résiduelles, l’usinage CNC, ou encore le polissage pour améliorer la qualité de surface.

Les étapes de post-traitement sont plus ou moins importantes

Marché de l’impression 3D DMLS

Le DMLS trouve des applications dans des secteurs tels que l’aérospatiale pour des réacteurs, l’automobile pour des étriers de frein et des pistons, la médecine (notamment la dentisterie) pour des implants et d’autres industries. Plusieurs acteurs clés, dont EOS, 3D Systems, AddUp, General Electric Additive, SLM Solutions, Trumpf, Sisma, et Renishaw, proposent des solutions sur ce marché en pleine croissance.

Crédits photo : Mercedes-Benz

Utilisez-vous la fabrication additive par fusion laser sur lit de poudre ? Partagez votre opinion dans les commentaires de l’article ou avec les membres du forum 3Dnatives.

* Crédits photo de couverture : DMG Mori

[…] de métal n’est pas nouvelle, elle existait déjà dans l’industrie par le biais du frittage laser direct de métal. Comme pour la technologie par dépot de matière, le modèle 3D est initialement découpé en […]

Pourquoi ne pas parler d’Arcam, elle aussi fait de l’ impression 3D métal.

[…] Le 30 octobre dernier, 3D Systems a élargi son réseau de distributeurs internationaux en incluant Canon Marketing, appartenant au groupe Canon, qui va ainsi commercialiser la gamme professionnelle de 3D Systems au Japon, et notamment ses machines à frittage laser direct de métal. […]

[…] additive a dévoilé une vidéo du premier pistolet imprimé en métal grâce à la technologie DMLS, pas vraiment disponible au grand public toutefois… L’arme aurait déjà effectuée […]

[…] des procédés tels quel le frittage sélectif laser (SLS), le frittage laser direct de métal (DMLS) ou encore le E-Beam […]

[…] de 85 milliards de dollars aux US. La société prévoit d’acquérir une imprimante 3D à frittage laser de métal dès l’année prochaine. Cette technologie repose sur la production d’objets à partir […]

[…] Le moteur PurePower comportera des pièces fabriquées par fusion par faisceau d’électrons (EBM) et fusion laser sélective d’un lit de poudre (DMLM) […]

[…] affichée de Prodways est d’accéder à terme au marché de l’impression 3D métal. Ce partenariat est clairement l’un des moyens qui nous permettront d’atteindre cet […]

[…] utilisé pour la fabrication de prothèses dentaires, cette technique d’impression repose sur le frittage d’une poudre métallique pour la création couche par couche d’un […]

[…] quels modèles de machines seront utilisées, Thales devrait très certainement recourir à des imprimantes 3D à frittage ou à fusion de poudre, permettant de créer des pièces à partir d’alliages métalliques. […]

[…] poudre permettant d’obtenir couche par couche l’objet souhaité. Ce procédé est avec le frittage sélectif laser (SLS) et la fusion par faisceau d’électrons (EBM) une des méthodes permettant d’obtenir […]

[…] à la méthode de lit de poudre classique (telle que le Frittage Laser Direct), le procédé CLAD permet de produire des pièces de très grandes tailles allant jusqu’à 1500 […]

Bonjour s’il vous plaît est-ce que je peux utiliser l’imprimante pour la prothèse dentaire merci

non surtout pas

Bonjour

se procédé » dmls » peut il être certifié 3A dans le cadre de réalisations complexes de pièces en inox 316L pour le dosage alimentaire ?

avez vous des exemples de productions ?

cordialement