Une tête d’impression conçue pour la santé : la série vipro-HEAD de qualité médicale

Dans le domaine de la fabrication additive médicale, une attention particulière est accordée aux matériaux biocompatibles et aux autorisations réglementaires. Cependant, un autre facteur joue un rôle tout aussi essentiel dans le succès de ces innovations : la tête d’impression. En tant que composant en contact direct avec le matériau, une tête d’impression doit fonctionner avec précision et être stérilisable, deux qualités essentielles pour produire des solutions sûres et adaptées à chaque patient. La précision garantit le dépôt exact de géométries complexes, tandis que le fait d’être fabriquée à partir d’un matériau de qualité médicale signifie qu’elle répond aux exigences rigoureuses des applications cliniques.

Les soins personnalisés occupant une place de plus en plus centrale dans le secteur médical actuel, la demande en composants de fabrication additive de qualité médicale est en hausse. Pour répondre à ce besoin, ViscoTec Pumpen- u. Dosiertechnik GmbH (« ViscoTec ») a développé une série de têtes d’impression 3D de qualité médicale basées sur ses modèles vipro-HEAD éprouvés. Conçues spécialement pour le marché des technologies médicales, ces têtes incluent des composants en contact avec le produit qui sont en acier inoxydable ou en élastomères et plastiques certifiés FDA. Une version autoclavable est également disponible, capable d’être stérilisée jusqu’à 121 °C, ce qui empêche toute contamination croisée. Compatibles avec presque toutes les imprimantes 3D, ces têtes d’impression s’intègrent parfaitement dans les flux de travail cliniques.

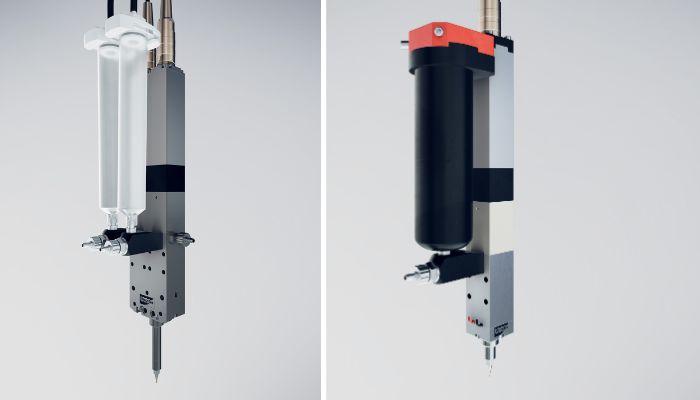

vipro-HEAD pour matériaux à 2 composants (à gauche) et vipro-HEAD version haute température jusqu’à 110 °C (à droite)

Qu’offre la série vipro-HEAD Medical ?

ViscoTec est depuis longtemps spécialisée dans les systèmes de technologie des fluides, couvrant tout, de l’extraction et la préparation des matériaux au dosage précis de fluides de viscosité moyenne à élevée. Cette expertise se traduit directement dans la fabrication additive, où le dépôt précis des matériaux est essentiel. S’appuyant sur la série vipro-HEAD déjà bien établie, l’entreprise propose désormais des versions de qualité médicale des têtes d’impression suivantes :

- vipro-HEAD 3 et vipro-HEAD 5 ;

- vipro-HEAD 5/5 pour les applications 2K ;

- vipro-HEAD 5 avec une fonction de chauffage – en version normale jusqu’à 70 °C et en version haute température jusqu’à 110 °C.

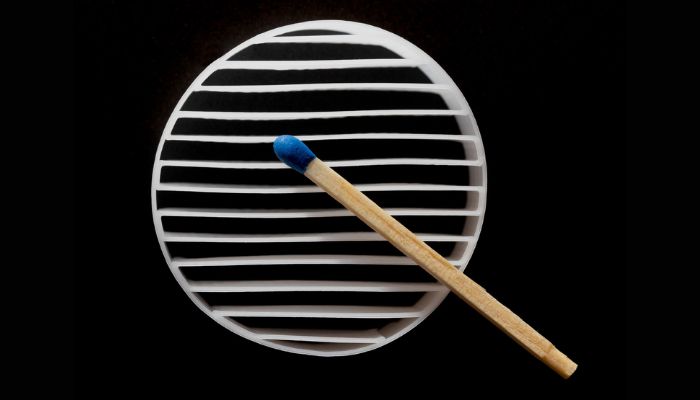

Ces têtes d’impression offrent des impressions haute résolution, avec des largeurs de ligne comprises entre 100 et 150 µm. Pour les applications à un seul composant, les têtes d’impression ont un débit volumique maximal de 6 ml/min, tandis que les applications à deux composants atteignent 12 ml/min, garantissant à la fois précision et efficacité.

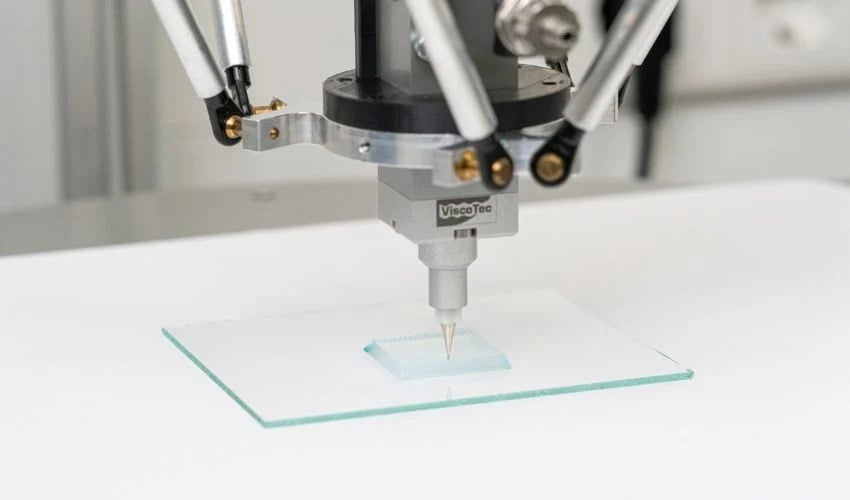

Impression 3D de lignes fines à partir de polycaprolactone

Élargir les possibilités

Grâce à ces capacités, la série médicale vipro-HEAD peut désormais être utilisée pour une large gamme de solutions spécifiques aux patients. Elle permet par exemple de traiter des matériaux médicaux clés tels que les hydrogels, les silicones, les polycaprolactones et les céramiques. Cela ouvre la voie à des applications hautement spécialisées, notamment des implants spécifiques aux patients, des prototypes et des solutions thérapeutiques innovantes, même pour des lots d’une seule pièce. Voici quelques applications typiques :

- Implants (absorbables), par exemple implants osseux ou mammaires ;

- Implants flexibles tels que les structures vasculaires en silicone ;

- Comprimés imprimés en 3D pour une libération personnalisée des médicaments ;

- Dispositifs portables et prototypage pour appareils médicaux.

Une entreprise qui a utilisé avec succès la vipro-HEAD est 3Deus Dynamics, basée à Lyon, en France. Son équipe produit des modèles anatomiques très réalistes, tels que des aortes, destinés à la formation et à la planification chirurgicale. Ces structures imprimées en 3D sont également utilisées pour tester des dispositifs médicaux. Grâce à ces modèles imprimés en 3D, les praticiens et les chercheurs peuvent réduire leur recours à l’expérimentation animale et aux cadavres.

Une autre entreprise lyonnaise, Healshape, utilise les vipro-HEAD pour fabriquer des implants mammaires résorbables à base d’hydrogel, personnalisés pour chaque patiente et qui se régénèrent après implantation grâce aux tissus du corps. Grâce à la combinaison de l’impression 3D, d’un hydrogel biocompatible breveté et d’une technologie de tête d’impression précise, des implants mammaires individuels et naturels sont créés, qui sont résorbés par le corps en quelques mois.

À gauche, représentation visuelle du produit médical vipro-HEAD pendant l’impression 3D d’une aorte en silicone (crédits photo : ViscoTec) ; à droite, implants mammaires résorbables à base d’hydrogel fabriqués à l’aide de têtes d’impression 3D ViscoTec. (crédits photo : Healshape)

Johanna Bruckhuber, responsable du développement commercial des composants et appareils chez ViscoTec, a souligné l’importance de cette avancée : « Avec la série de têtes d’impression vipro-HEAD de qualité médicale, nous franchissons une nouvelle étape vers la fabrication additive dans le domaine de la technologie médicale. Cela permet à nos clients de mettre en œuvre des solutions spécifiques aux patients, des implants aux médicaments personnalisés, et contribue ainsi de manière importante à la médecine du futur. »

Alliant précision et fiabilité, les têtes d’impression vipro-HEAD de qualité médicale de ViscoTec font des solutions spécifiques aux patients une réalité pratique, aidant ainsi la fabrication additive à jouer un rôle précieux dans les soins de santé modernes. Pour en savoir plus sur la série médicale vipro-HEAD, cliquez ICI.

Que pensez-vous des têtes vipro-HEAD ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Vous êtes intéressés par l’actualité de l’impression 3D médicale ? Cliquez ICI. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Photo de couverture : impression 3D d’une pyramide en silicone (crédits photo : ViscoTec)