Un procédé sans frittage peut imprimer en 3D des structures de verre de quartz de taille nanométrique

Un nouveau procédé d’impression 3D pour le verre de quartz développé à l’Institut de technologie de Karlsruhe (KIT) fait actuellement parler de lui. L’équipe autour du Dr Jens Bauer a réussi à produire une variété de structures de verre de quartz à l’échelle nanométrique au moyen de l’impression 3D sans aucun frittage. Ces structures peuvent également être imprimées directement sur des puces semi-conductrices. Ce nouveau procédé d’impression 3D du verre ouvre de nombreuses possibilités intéressantes et tournées vers l’avenir pour des applications de haute technologie, photonique et micro-optique.

L’Université de Heidelberg et l’Institut de nanotechnologie (INT) de KIT se sont associés pour former le pôle d’excellence 3D Matter Made to Order, dont l’objectif est de faire passer les processus de fabrication additive au niveau supérieur. Le Dr Jens Bauer, directeur de l’IFT, et son groupe de recherche, avec la collaboration de scientifiques de l’Université de Californie à Irvine et de la société de technologie médicale Edwards Lifesciences à Irvine, ont réussi à franchir une étape décisive vers la réalisation des objectifs du pôle d’excellence.

Jusqu’à présent, les techniques basées sur le frittage étaient prédominantes dans l’impression 3D du verre de quartz. Cependant, le frittage de nanoparticules à base de silice nécessite de chauffer le matériau à une température de 1100 °C, ce qui est trop chaud pour imprimer des puces semi-conductrices, par exemple. Il n’est alors pas possible d’utiliser les structures de verre de quartz imprimées dans la technologie des microsystèmes, et donc aucune innovation technologique significative ne peut être réalisée. Le nouveau procédé mis au point par le groupe de recherche dirigé par le Dr Jens Bauer nécessite des températures presque moitié moins élevées.

Structures en verre de quartz imprimées en 3D par lithographie laser

Pour ce faire, la recherche a créé une résine polymère hybride organique-inorganique développée en interne qui sert de matériau de départ. Cette résine liquide est à son tour constituée de molécules de silsesquioxane oligomères polyédriques (POSS). Ce sont de minuscules molécules de silice en forme de cage auxquelles sont attachés des groupes fonctionnels organiques. Les chercheurs se sont ensuite appuyés sur la lithographie laser dip-in (DiLL) pour imprimer en 3D cette résine POSS. L’objet est imprimé de haut en bas dans cette technique basée sur SLA. Une fois la nanostructure organique-inorganique imprimée en 3D formée, elle est chauffée à 650°C sous air dans un four tubulaire. Cela expulse les composants organiques de la résine de base et lie les composants inorganiques de la résine POSS.

Pendant ce temps, en post-traitement, les objets imprimés sont placés dans un bain d’isopropanol-alcool pendant 20 minutes pour dissoudre la résine non durcie restante. Le résultat du processus est alors une structure de silice fondue complète et continue à l’échelle micro ou nanométrique. Parce que la résine POSS elle-même est un réseau moléculaire silicium-oxygène, les structures imprimées finales sont en silice fondue à base de silice pure, sans aucun frittage et à basse température. « La température plus basse permet l’impression de forme libre de structures de verre robustes de qualité optique avec la résolution nécessaire pour la nanophotonique en lumière visible, directement sur des puces semi-conductrices », explique Bauer .

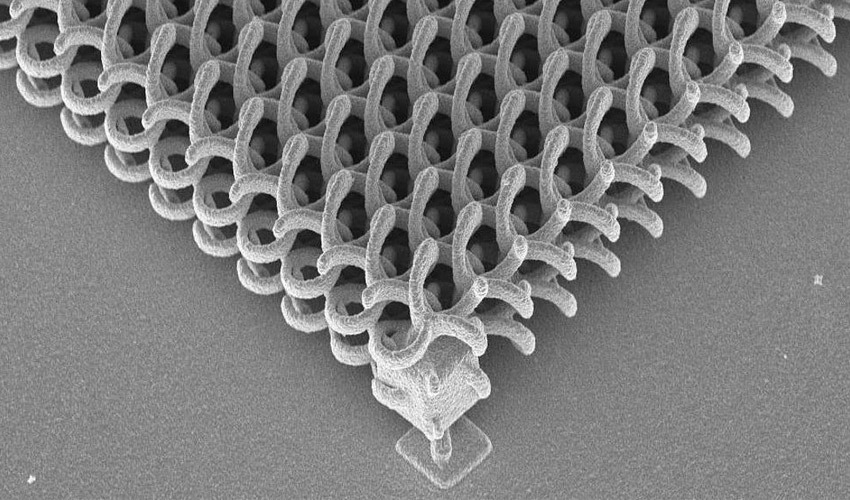

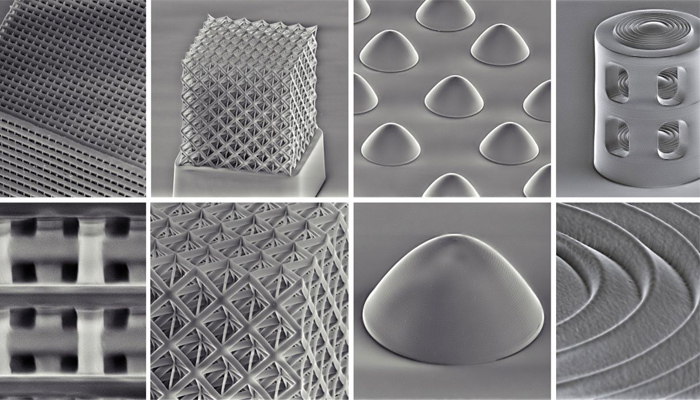

Le processus a été testé sur plusieurs structures de verre de quartz complexes imprimées en 3D.

L’équipe a testé la méthode sur plusieurs objets et a fabriqué diverses structures à l’échelle nanométrique, notamment des cristaux photoniques de faisceaux autonomes, des micro-lentilles paraboliques et un micro-objectif multi-lentilles avec des éléments nanostructurés. Les structures à l’échelle nanométrique obtenues présentaient toutes un verre optiquement sans défaut et transparent avec une haute résolution, ainsi que d’excellentes propriétés mécaniques. Les structures en silice fondue défient ainsi les conditions chimiques et thermiques difficiles et ont une résolution quadruplée, permettant la nanophotonique en lumière visible. Ces résultats ouvrent de nombreuses applications possibles et le procédé utilisant le matériau POSS établit la norme pour l’impression micro- et nano3D de solides inorganiques. Si vous souhaitez en savoir plus, vous pouvez vous rendre sur le site Web de KIT ICI.

Pensez-vous que ce nouveau procédé va révolutionner l’impression 3D verre à l’échelle nanométrique ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Dr Jens Bauer, KIT