Knust-Godwin mise sur la technologie de VELO3D pour imprimer en 3D des pièces métal sans supports

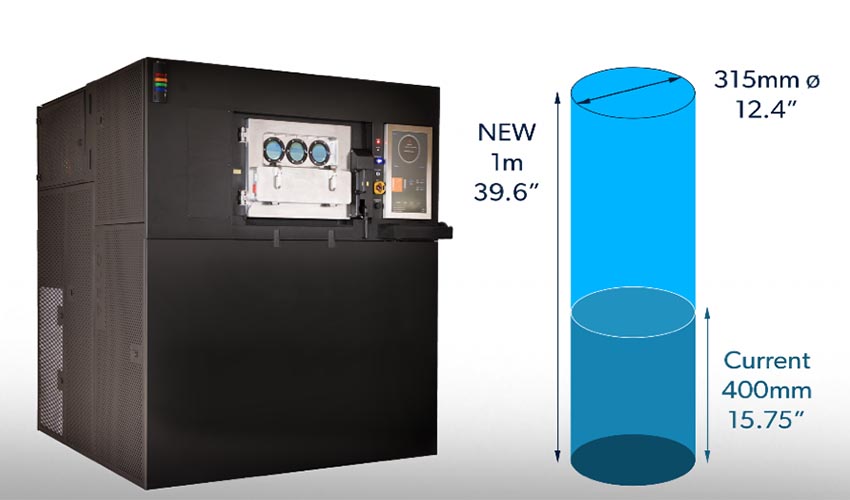

Le premier semestre 2020 a été très chargé pour VELO3D : le fabricant a lancé une nouvelle imprimante 3D en métal et a levé 28 millions de dollars dans le cadre d’un financement de série D auxquels se sont ajoutés il y a quelques jours 12 millions de dollars supplémentaires auprès de nouveaux investisseurs stratégiques, portant le total des fonds à 150 millions de dollars. Lors du lancement, l’entreprise a révélé que son système de fabrication additive métallique avait été développé en mettant l’accent sur la taille de la chambre d’impression. Selon le fabricant, l’axe vertical d’un mètre de l’imprimante 3D en fait le plus haut système au monde de fusion sur lit de poudre métallique à chambre fermée. VELO3D a également annoncé que son premier client sera Knust-Godwin, un atelier d’usinage de précision qui cherche à se développer dans de nouvelles industries et qui a reconnu l’énorme potentiel de l’impression 3D métal industrielle. L’entreprise devrait commencer à livrer sa nouvelle machine au quatrième trimestre 2020.

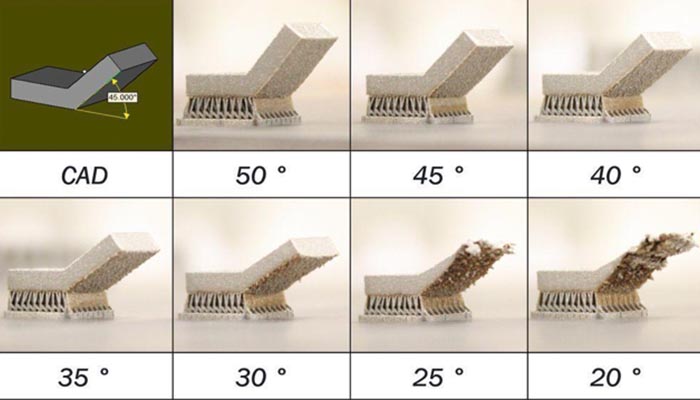

Le Sapphire System de VELO3D s’appuie sur sa technologie propriétaire pour construire des pièces métalliques sans supports d’impression. Ceux-ci ajoutent des contraintes considérables en matière de conception et de fabrication et sont pourtant bien courants dans de nombreuses technologies d’impression 3D métal, y compris la fusion laser sur lit de poudre. La possibilité de créer des pièces métalliques sans ces contraintes est l’un des principaux avantages de la machine de VELO3D. Mike Corliss, vice-président de la technologie chez Knust-Godwin, et Zach Murphree, vice-président des partenariats techniques chez VELO3D, travaillent ensemble pour intégrer le Sapphire System dans les processus de fabrication haut de gamme de Knust-Godwin afin de tirer parti des avantages de l’impression en 3D.

Les supports ont toujours été une condition nécessaire pour prévenir la déformation. Le procédé sans support de VELO3D vous permet d’imprimer des angles faibles sans défaillance des pièces (crédits photo : Protolabs)

Pourquoi investir dans la fabrication additive métal ?

Même si la fabrication soustractive aura toujours une place importante dans la production, la fabrication additive a également sa carte à jouer. Au cours des 8 dernières années, Knust-Godwin a investi dans l’impression 3D métallique, même si l’entreprise s’appuie encore principalement sur des méthodes soustractives pour la fabrication de ses produits. L’atelier d’usinage de précision s’est très vite rendu compte qu’il pouvait appliquer la fabrication additive à de nombreuses pièces produites. Mike Corliss explique : « Nous sommes sûrs que cela permettra de réduire le temps machine, le temps d’attente, et même de réduire les contraintes liées à la géométrie – y compris le poids et la taille de la pièce – dans certains domaines.«

En effet, la fabrication additive métal offre un potentiel énorme pour les produits complexes, en rendant les composants plus petits, plus légers, plus durables, plus fonctionnels, plus fiables et moins chers. Dans le cas de Knust-Godwin, l’entreprise travaille principalement sur des applications pour l’industrie aérospatiale et l’Oil&Gas. Mike Corliss ajoute : « Avec l’usinage, nous abordons ces pièces de manière très linéaire. Avec la fabrication additive par contre, nous pouvons modifier cette géométrie interne, en tirer profit, condenser la pièce, puis la créer avec un seul processus de fabrication. La longueur totale de la pièce peut changer pour le mieux. Elle peut devenir plus courte parce que vous pouvez tirer profit de certaines géométries et de certaines caractéristiques internes. Et vous pouvez être en mesure d’agencer plus de caractéristiques autour de la pièce dans différentes orientations. »

De plus, le fait de pouvoir travailler avec des métaux comme l’Inconel, le titane, les super alliages de nickel est un avantage énorme pour les applications industrielles. Ces matériaux offrent une résistance à la corrosion et la capacité de fonctionner à haute température. Zach Murphree explique : « Si vous vous intéressez aux technologies de compression, à la compression des gaz industriels ou aux vannes pour les applications qui touchent aux têtes de puits, ce sont tous des endroits où l’on veut utiliser des alliages à haute résistance, résistants à la corrosion. L’Inconel est un très bon choix à cet égard. »

Une turbine présentant des angles très bas de 0 degrés, très difficile à réaliser avec les systèmes de fusion laser (crédits photo : VELO3D)

Quels sont les avantages de la technologie de VELO3D ?

Comme vous le savez peut-être, le principal différentiateur de VELO3D est la possibilité d’imprimer sans supports, impactant ainsi l’ensemble du post-traitement. Les systèmes à lit de poudre existants nécessitent souvent des supports pour toute surface inférieure à 45 degrés. L’imprimante Sapphire 3D est quant à elle capable d’imprimer des angles faibles et des surplombs jusqu’à zéro degré horizontalement, ainsi que des diamètres importants et des passages intérieurs jusqu’à 100 mm sans avoir besoin de supports. Par conséquent, les étapes de post-traitement sont considérablement réduites et une plus grande liberté est accordée lors de la conception et de la construction de composants complexes pour une variété d’industries.

Par exemple, « Avec l’impression sans supports, le flux de fluides et de gaz à travers un composant est optimisé. Qu’il s’agisse d’une roue à aubes, d’une section de diffuseur, ou encore d’un outil hydraulique filaire, l’absence de support dans ces zones de passage offre un avantage considérable« , explique Zach Murphree. Chez Knust-Godwin, Mike Corliss explique que le post-traitement est toujours long et coûteux. « Je préfère utiliser la technologie laser sur lit de poudre, imprimer le produit au plus proche de sa forme définitive, réduire autant que possible le post-traitement, puis procéder à la découpe et au traitement thermique. Le processus est rationalisé comme il n’y a pas de supports à traiter. Nous pouvons construire un meilleur produit plus rapidement et à un coût final plus bas. »

Coupe d’un inducteur de pompe à CO2 critique, imprimé en 3D. Ils sont généralement produits par fabrication soustractive. Les imprimer sans support sera un formidable outil de facilitation et d’économie de coûts pour aller de l’avant (crédits photo :Barber-Nichols)

Pourquoi augmenter la hauteur mais pas le volume global de construction de la machine Sapphire ?

Le Sapphire System de VELO3D a une hauteur z accrue. Pourquoi ? Zach Murphree, vice-président des partenariats techniques chez VELO3D, l’explique : « Il existe plusieurs applications différentes pour lesquelles il serait avantageux d’avoir un système plus haut, même si la largeur ou le diamètre ne sont pas modifiés. Il y a des applications évidentes dans l’aérospatiale et d’autres industries où des composants plus hauts et de forme tubulaire seraient clairement bénéfiques. Il est possible de faire des choses vraiment étonnantes en matière de légèreté, de renforcement et de réduction partielle lorsque l’on augmente la hauteur« . C’est particulièrement vrai pour les assemblages qui sont faits à partir de divers composants.

Enfin, une autre raison d’augmenter la hauteur z sans modifier le diamètre du volume de construction est que des formules de processus identiques peuvent être maintenues dans les deux configurations de machines. Habituellement, lorsque les systèmes changent de taille ou de nombre de lasers, le client doit requalifier le nouveau système et les nouvelles formules de processus. Zach Murphree conclut : « Nous ne pouvons pas être plus heureux qu’une entreprise comme Knust-Godwin soit devenue une entreprise de technologie de pointe. Nous sommes impatients de pouvoir travailler ensemble cet automne, puis de nous développer rapidement après sur de nouveaux marchés et dans de nouvelles industries. » Vous pouvez en savoir plus sur la solution de VELO3D sur leur site officiel.

Que pensez-vous de cette collaboration entre VELO3D et Knust-Godwin ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !