Tour d’horizon des vélos qui ont misé sur l’impression 3D

La fabrication additive est de plus en plus utilisée dans le sport et le cyclisme car elle permet d’améliorer les performances et le confort des cyclistes et des athlètes. Pourquoi utiliser l’impression 3D pour produire des vélos ? L’objectif est de concevoir des composants optimisés, plus légers et plus confortables afin d’améliorer l’expérience et les performances du produit. Les technologies et les matériaux utilisés varient, les plus courants étant l’impression 3D métal et les matériaux composites, car ce sont des matières plus résistantes. De plus, grâce à la numérisation 3D, il est possible de personnaliser des accessoires tels qu’un casque de vélo, une selle ou une poignée. Bref, les applications dans le secteur sont vraiment nombreuses ! Nous avons rassemblé dans notre article les principaux projets de vélos et d’accessoires réalisés grâce à l’impression 3D.

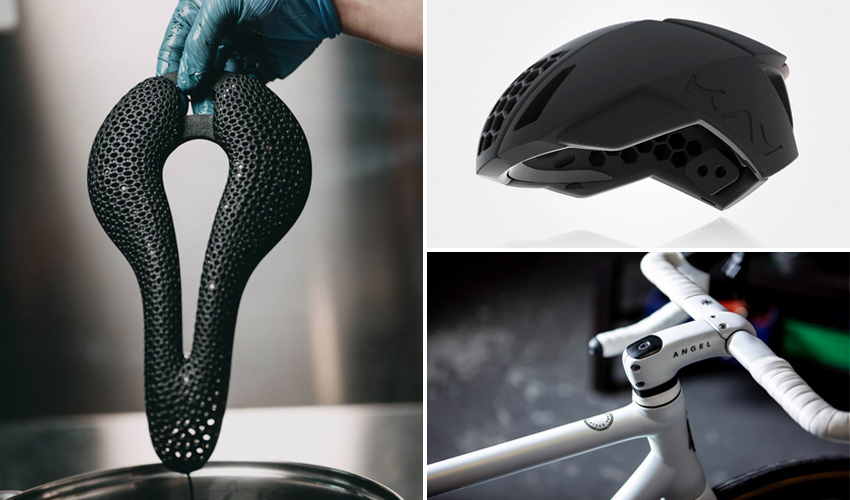

Angel Heaven par Angel Cycle Works

Angel Heaven est un vélo en titane imprimé en 3D par la société espagnole Angel Cycle Works. S’inspirant des véhicules les plus rapides au monde, l’entreprise a créé une nouvelle équipe de R&D en collaboration avec l’équipe de MADIT Metal 3D pour sa création. La technologie d’impression 3D SLM a été utilisée pour sa fabrication. Ils utilisent de la poudre de titane, exclusive à leur marque, ce qui permet d’obtenir une personnalisation et des designs uniques. La haute précision de leurs imprimantes 3D et la dureté de la poudre leur permet d’alléger et d’éliminer les matériaux inutiles, de créer de nouveaux produits avant-gardistes et résistants. De plus, son système de direction offre une précision absolue, un acheminement propre, caché et naturel de tous les câbles pour tous les types de systèmes de changement de vitesse et de freinage.

Angel Heaven, le vélo en titane. (crédits photo : Angel Cycle Works)

Le Bolide F HR 3D par Pinarello

Le Bolide F HR 3D est le vélo de Pinarello qui est entré dans l’histoire du cyclisme. Sorti en octobre 2022, la marque italienne a affirmé qu’il s’agissait du vélo imprimé en 3D le plus rapide au monde. Il a été conçu spécialement pour le cycliste Filippo Ganna. La société a vu juste, car Ganna a battu le record le même mois avec un temps de 56,792 km, une performance jamais vue auparavant. Pour en revenir à l’impression 3D, le cadre et la fourche du vélo ont été fabriqués de manière additive à l’aide du procédé de fusion laser sur lit de poudre avec un alliage appelé Scalmalloy, composé de scandium, d’aluminium et de magnésium. Le cadre est assemblé avec seulement cinq pièces fabriquées individuellement et collées ensemble. La particularité du Bolide F HR 3D ne se limite pas aux matériaux, mais commence dès sa conception. Pinarello a collaboré avec l’Université d’Adélaïde pour créer un design inspiré de la nature et, en particulier, de la capacité des mouvements des baleines à bosse. Le résultat est clairement une réussite !

Le Bolide F HR 3D de Pinarello. (crédits photo : Pinarello)

Chamois imprimé en 3D d’Elastic Interface

Elastic Interface, une entreprise italienne, a mis au point des chamois, c’est-à-dire des inserts placés à l’intérieur des cuissards pour offrir plus de confort et de respirabilité aux cyclistes. Nommé NX3, il intègre une pièce imprimée en 3D qui remplace la mousse ou le rembourrage habituel dans la zone de soutien des ischio-jambiers. Sa structure en treillis permet un contrôle plus précis de la densité et de la fermeté de la pièce en fonction de l’utilisation du chamois. De plus, la conception permet de définir la façon dont le coussin se déforme sous le poids et la pression lors de l’utilisation. Il en résulte un meilleur amortissement et plus de stabilité. Pour la fabrication du chamois, l’entreprise a utilisé la technologie FDM. Cette méthode a permis de développer une forme de grille qui favorise la circulation de l’air dans la structure. Cela favorise la respirabilité et empêche l’accumulation d’humidité grâce aux propriétés hydrophobes.

Crédits photo : Elastic Interface

Le Shadow M1, un vélo électrique imprimé en 3D pour la ville

Le Shadow M1 est un vélo électrique imprimé en 3D par la startup belge Shadow Concept. L’entreprise a été fondée dans le but de créer des vélos personnalisés et respectueux de l’environnement. Le M1 a été créé spécifiquement pour la ville. Comme il s’agit d’un vélo électrique, il comprend également une batterie 36v 11.4ah (400wh). Celle-ci permet aux utilisateurs de parcourir une moyenne de 70 km, bien que cette distance puisse être augmentée à 100 km. De plus, le vélo comprend un cadre imprimé en 3D qui s’adapte aux données biométriques de chaque client, ce qui permet de personnaliser entièrement le vélo à sa taille et de le rendre plus confortable. Pour fabriquer ce cadre, Shadow a utilisé l’impression 3D FFF grand format et des biopolymères neutres en CO2 et biodégradables. Il est également équipé de freins hydrauliques et d’une selle adaptée au cycliste. Dans l’ensemble, le vélo offre un bon équilibre entre confort et éco-responsabilité avec toutes les pièces, y compris la batterie, qui peut être facilement reconditionnée.

Crédits photos : Shadow

Posedla et sa selle imprimée en 3D

Basée en République tchèque, l’entreprise Posedla s’est donnée pour mission de concevoir la selle de vélo la plus adaptée à tous les cyclistes, quel que soit leur niveau. Et l’une des façons d’atteindre cet objectif est de recourir à la fabrication additive. Baptisée Joyseat, cette selle est composée de plusieurs éléments dont une coque en carbone mais surtout un rembourrage imprimé en 3D placé au dessus de cette coque. La pièce est imprimée en TPU pour garantir confort et flexibilité. La selle pèse entre 170 et 210 grammes selon les paramètres du coureur, avec une longueur de 262 mm. Un configurateur en ligne en disponible sur le site de Posedla pour que chacun puisse concevoir sa selle, selon ses besoins, ses performances et ses envies. Comptez quand même 490 euros pour recevoir une telle pièce chez vous.

La selle est entièrement personnalisable (crédits photo : Posedla)

Les poignées de vélo personnalisées de Personomic

La jeune start-up allemande Personomic a conçu des poignées personnalisées pour éviter et prévenir les douleurs à la main. Elle utilise des imprimantes DLP de Rapid Shape pour les fabriquer, produisant des poignées qui correspondent à la main du cycliste. La pression est ainsi mieux répartie, les pics de pression sont évités et les nerfs de la main ne sont pas pincés. Cela permet d’éviter les douleurs et les engourdissements aux extrémités lorsque l’on fait du vélo pendant plusieurs heures. De plus, les poignées peuvent être personnalisées à l’aide de l’outil ”Customise” de l’entreprise, qui permet de choisir la couleur et la texture. Enfin, les poignées enduites de silicone sont également plus souples et ne deviennent pas collantes avec le temps ou l’exposition au soleil, selon Personomic.

Specialized et l’impression 3D de selles de vélo

Specialized est un fabricant de composants de vélo. L’entreprise s’est associée avec Carbon pour créer la première selle imprimée en 3D. Prénommée S-Works Power Saddle with Mirror Technology, cette dernière a été imaginée pour améliorer à la fois le confort, la protection, mais aussi les performances du cycliste. Sa structure en treillis élastomère complexe à base de carbone permet d’obtenir de meilleures propriétés que les matériaux utilisés pour les selles traditionnelles comme la mousse. De plus, l’un des problème des produits plus conventionnels est l’uniformité sur toute la longueur de la selle. Avec l’impression 3D, Specialized a été en mesure de créer plusieurs zones de densité et de conformité variables. Cela permet ainsi au cycliste d’avoir un soutien exactement là où il en a besoin.

Crédits photo : Specialized

Openbike, le vélo d’Arquimaña

Vous voulez vous procurer un vélo, mais pourquoi ne pas l’imprimer vous-même ? Le cabinet d’architecture Arquimaña a développé le projet Openbike, un modèle 3D de vélo à télécharger, à imprimer et à assembler. L’objectif de ce produit est simple : préserver l’environnement. Afin de fabriquer ce produit, le cabinet a mis à disposition sur son site une liste d’outils à avoir pour sa réalisation. Comme son nom l’indique, le projet est open-source. Tout le monde peut ainsi télécharger ce modèle 3D. Ensuite, pour certains composants comme la selle ou encore les poignées, il est possible de les imprimer en 3D. Cependant, pour le cadre du vélo, il faudra utilisé le procédé d’usinage CNC. En ce qui concerne les matériaux nécessaires, le PLA semble être idéal pour fabriquer ces éléments. A noter qu’il existe quatre versions de l’Openbike, du Rev1 au Rev4, et que chaque modèle possède des caractéristiques différentes.

Le casque de vélo intelligent PYLO

Avec le développement du PYLO, l’entreprise allemande nFrontier souhaite rendre le vélo plus sûr en tant que moyen de transport durable. Cela a été rendu possible grâce à l’utilisation du logiciel Autodesk 3DSMax et des imprimantes 3D F370 et J55 du fabricant Stratasys. Le casque se distingue par ses fonctions innovantes. Il dispose ainsi d’un airbag intégré qui s’ouvre automatiquement. En cas d’accident, celui-ci protège la mâchoire, les dents et les yeux du conducteur. De plus, les lumières LED fixées à l’arrière et à la tête peuvent être allumées en tapotant deux fois. Mais ce qui distingue particulièrement le PYLO, c’est la technologie LIDAR (Light Detection and Ranging), un système de sécurité qui avertit le cycliste lorsque des véhicules s’approchent de lui à une vitesse très élevée. De plus, il informe le cycliste des dangers potentiels dans l’angle mort et offre ainsi des conditions optimales pour la prévention des accidents. La doublure imprimée en 3D et le matériau léger dont est constitué le casque n’alourdissent pas la tête et font du vélo un moyen de transport agréable et sûr, que ce soit pour les sportifs ou les cyclistes amateurs.

Crédits photo : nFrontier

Mythos et la fabrication additive métal

La marque anglaise Mythos a présenté en 2021 sa première potence de vélo imprimée en 3D. Rappelons qu’il s’agit de la pièce détachée qui permet de relier le guidon au pivot de la fourche d’un vélo. Baptisée Elix, ce composant a été conçu sur une imprimante 3D métal et serait 15 % plus rigide en torsion. Un an après, Mythos complète sa gamme avec une nouvelle potence imprimée en 3D : IXO a été conçue sur une machine EBM avec un titane certifié pour l’aérospatiale et ne pèse que 147 grammes. elle serait 16 % plus rigide en torsion et 11 % plus rigide en flexion.

La potence IXO imprimée en 3D (crédits photo : Mythos)

Le casque KAV

La sécurité avant tout ! Si vous faites du vélo, vous aurez probablement besoin d’un casque. Mais nombreux de ces équipements disponibles sur le marché peuvent être considérés comme médiocres, car ils ne sont pas les plus sûrs ni les plus confortables. Cependant, KAV Sports a une solution à ce problème. S’appuyant sur son travail de création de casques de hockey imprimés en 3D, l’entreprise a également mis au point un casque de vélo imprimé en 3D qui est personnalisé et léger par rapport à de nombreux autres casques. Pour ce faire, KAV a utilisé l’impression 3D pour créer une structure en nid d’abeille à l’intérieur du casque, en ajoutant des renforts supplémentaires dans des zones clés, ce qui permet d’obtenir un casque qui dépasse apparemment de 25 à 50 % les normes de certification des casques. Vous pouvez d’ores et déjà acheter un casque de KAV, y compris la première version, le Portola, et la dernière mise à jour, le Portola : Kaze. Même si la version la moins chère vous coûtera environ 245 dollars, les utilisateurs ont déjà chanté les louanges de ces casques en termes de sécurité, d’ajustement et de performance.

Le casque Portola de KAV (crédits photo : KAV)

Un vélo d’alpinisme avec une suspension entièrement en fibre de carbone

Rodeo est le premier vélo de montagne, ou Mountaine Bike, à être imprimé en 3D par Revel Bikes. Basée à Carbondale, dans l’Illinois, cette société cherche à démontrer le potentiel de la fabrication additive dans la création de vélos en fibre de carbone. C’est Jordan Haffener, ingénieur en chef chez Revel Bikes, qui a conçu Rodeo. Il a collaboré avec les experts en impression 3D Arevo Inc. pour produire le cadre du VTT renforcé en fibres de carbone. De plus, il ne s’agit pas d’un simple vélo d’exposition, mais d’un concept entièrement fonctionnel. Avec ce projet innovant, Revel entend repousser les limites de l’innovation en matière de fabrication additive dans le domaine du cyclisme.

Crédits photo : Revel Bikes

Le projet New01Bike

Connu sous le nom de New01bike, ce projet vise à créer un vélo entièrement fonctionnel en utilisant uniquement des matériaux recyclés afin de promouvoir la durabilité et les pratiques d’économie circulaire dans l’industrie manufacturière. Selon ses créateurs, il s’agit du tout premier cadre de vélo imprimé en 3D, fabriqué à partir de polycarbonate recyclé. Le cadre, conçu dans un laboratoire de recherche par la start-up italienne INDEXLAB, a été fabriqué à l’aide de son propre procédé d’extrusion de polymères, le Robotic Additive Molding. Cette technique particulière consiste à déchiqueter et à faire fondre des objets en polycarbonate (tels que des CD, des lunettes de sécurité et des bouteilles d’eau). Cette technique est de plus en plus populaire dans le secteur automobile en raison de sa rapidité, de la réduction des déchets et de la possibilité de personnaliser des pièces uniques. Le cadre obtenu est transparent, léger, solide et durable sur le plan environnemental. A noter que l’entreprise est en collaboration avec XGINEERING et GIMAC pour la réalisation de ce cadre de vélo.

Crédits photos : INDEXLAB

Canyon

L’année dernière, Canyon a présenté son premier prototype de vélo imprimé en 3D de. Celui-ci a été fabriqué en trois parties par le prestataire de services d’impression 3D Materialise, avec un temps de fabrication de six heures pour chaque partie. En développant ce vélo, Canyon avait pour objectif de construire un produit plus durable. C’est là qu’intervient la technologie d’impression 3D. En effet, la solution de fusion sur lit de poudre utilisée a permis de réduire la quantité de matériaux nécessaires, ce qui permet de réduire le poids de l’appareil à moins de 2 kg. Parallèlement, la structure en treillis du cadre permet de garantir des performances élevées. Le fait que de l’aluminium recyclé ait été utilisé pour la fabrication constitue un autre aspect de la durabilité.

Crédits photo : BIKEPACKING

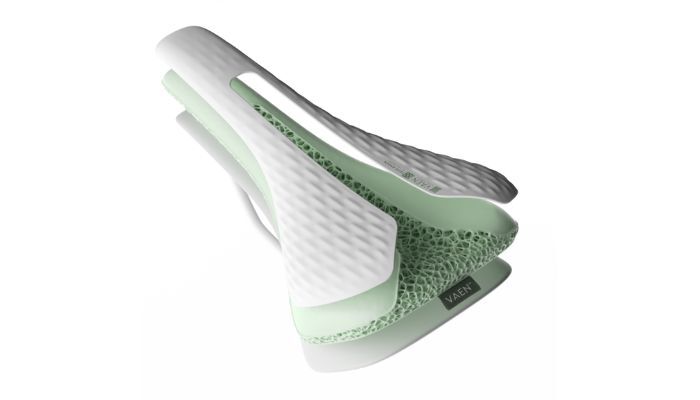

La selle VAEN

Le designer Vasi Ganhi avait le désir d’imiter la nature pour la conception de la selle VAEN. Des formes organiques ont été réalisées en utilisant de la mousse en forme de grille pour la couche centrale. Pour ce faire, un matériau flexible a été utilisé pour le processus d’impression 3D et optimisé sur le plan topologique, ce qui a finalement conduit à cette structure en treillis de la couche. Celle-ci est censée être particulièrement amortissante, tandis que les couches extérieures sont responsables du confort, de la respirabilité et de la résistance. Grâce à l’utilisation de la fabrication additive, il est possible d’adapter la selle individuellement au cycliste, ce qui permet de maximiser les performances de l’utilisateur. Enfin, le produit est disponible en noir, jaune, verre, bleu et orange.

Crédits photo : VAEN

Que pensez-vous de ces différents projets ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !