VaporFuse Surfacing, une solution écologique pour améliorer les propriétés des pièces

Quand on parle du flux de la fabrication additive, nous évoquons souvent les différentes technologies d’impression et les logiciels de modélisation, laissant souvent de côté le post-traitement. Pourtant, le traitement ultérieur des pièces imprimées est une étape cruciale car il donne à chacune son état et sa couleur définitifs – c’est en fait l’étape qui vient conclure le processus de fabrication. Il existe quelques sociétés qui tentent d’innover dans ce domaine, mais une initiative particulière a récemment attiré notre attention : il s’agit d’une solution de polissage à la vapeur appelée VaporFuse Surfacing (VFS) qui a été développée par l’entreprise de fabrication additive DyeMansion. Avec sa machine Powerfuse S, la solution s’engage à un post-traitement qui va au-delà de l’esthétique, dans une optique écologique et industrielle.

Basée à Munich, DyeMansion est une entreprise en pleine expansion qui a été choisie par le Conseil européen de l’innovation (EIC) dans le cadre du tout premier appel « Green Deal ». L’EIC distribue plus de 307 millions d’euros à 64 startups « Green Deal » sur 2 000 applications contribuant aux objectifs de la stratégie européenne « Green Deal » et du plan de relance pour l’Europe.

DyeMansion est une entreprise leader dans les systèmes de finition d’impression 3D pour les plastiques, qui a débuté en 2015 en lançant la première solution de coloration au monde, la DM60. Aujourd’hui, la société propose tout un flux de travail pour le post-traitement, également connu sous le nom de flux de travail « Print-to-Product », qui comprend le nettoyage des pièces, deux options de revêtement différentes et la coloration pour presque toutes les technologies 3D polymères et matériaux plastiques.

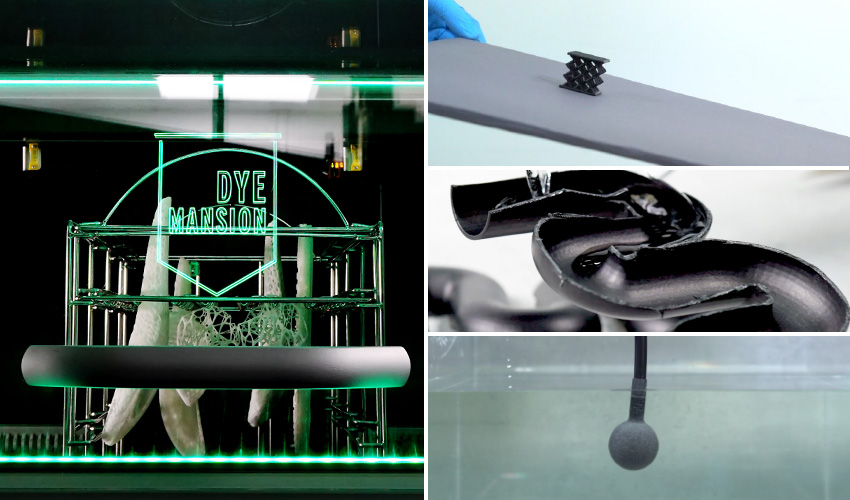

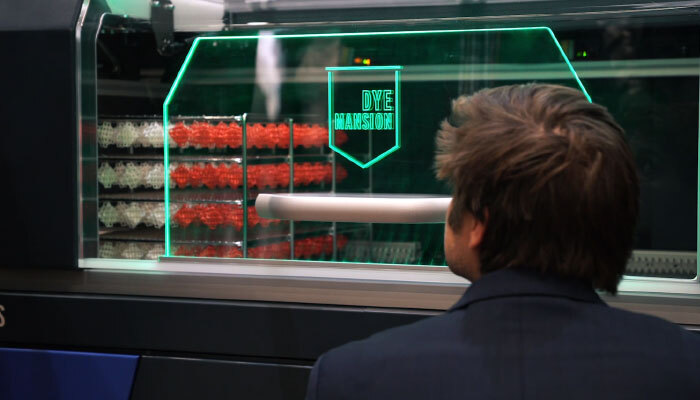

La solution Powerfuse S basée sur la technologie VaporFuse Surfacing (crédits photo : DyeMansion)

Des propriétés de pièce améliorées grâce au VaporFuse Surfacing

VaporFuse Surfacing est une technologie industrielle verte qui permet d’obtenir des surfaces étanches et lisses avec une meilleure étanchéité à l’air, une protection contre les bactéries et une résistance des pièces plus élevées. Au cours du processus, la rugosité de la surface est réduite au minimum. Cette technologie convient à la finition de pièces fabriquées par frittage laser (SLS), via la technologie HP Multi Jet Fusion ou d’autres procédés tels que le FDM. Elle est compatible avec une large gamme de matériaux, du PA12 résistant au TPU et autres matériaux souples. Une série de tests récemment publiés montre les résultats remarquables que VaporFuse permet d’obtenir :

- Des surfaces étanches : La rugosité est réduite jusqu’à plus de 80 %, tant à l’intérieur qu’à l’extérieur. Il en résulte une meilleure circulation de l’eau et de l’air dans chaque pièce.

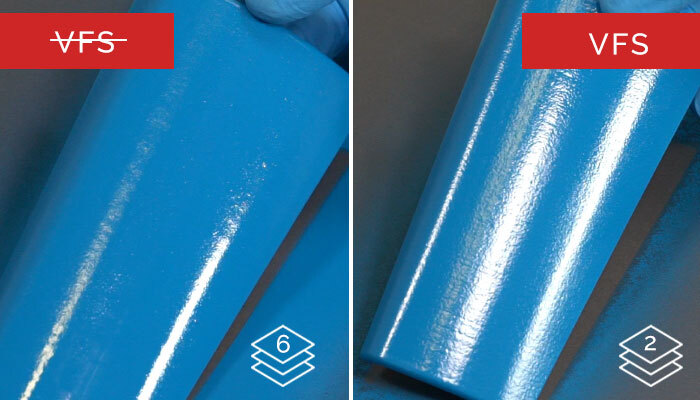

- Une peinture par pulvérisation efficace : VaporFuse remplace l’étape de l’amorçage et réduit d’un tiers le temps et le matériau nécessaires.

- L’amélioration de l’étanchéité à l’air : Les pièces avec une très fine épaisseur de couche deviennent étanches grâce au VaporFuse, ce qui permet une plus grande liberté de conception et l’utilisation de moins de matériaux de fabrication.

- La réduction des frottements : L’utilisation de la technologie de VaporFuse Surfacing permet de créer des pièces lisses avec plus de 40% de friction en moins, moins d’abrasion et aucun effet de frottement.

- Une amélioration de la stabilité : Les pièces sont imprimées avec une plus grande flexibilité et une fragilisation réduite.

- Une inhibition des bactéries : Le VFS protège les surfaces contre la croissance bactérienne, ce qui les rend plus faciles à nettoyer et à désinfecter. Cela permet d’obtenir des surfaces lavables, résistantes aux produits chimiques et huileux, en évitant les résidus après le nettoyage des pièces.

En utilisant la technologie VFS, le temps et matériau nécessaires sont réduits d’un tiers en applicant la peinture par pulvérisation (crédits photo : DyeMansion)

L’exemple ci-dessus montre les améliorations apportées par le VaporFuse Surfacing pour une peinture par pulvérisation plus efficace. Les tests ont montré qu’une pièce non traitée nécessitait six couches de peinture pour obtenir une brillance et une opacité suffisantes. Sur la même pièce précédemment traitée au VaporFuse, seules deux couches étaient nécessaires pour obtenir le même effet. De plus, pour certaines applications, l’étape d’amorçage peut être remplacée lors de l’utilisation du VaporFuse Surfacing.

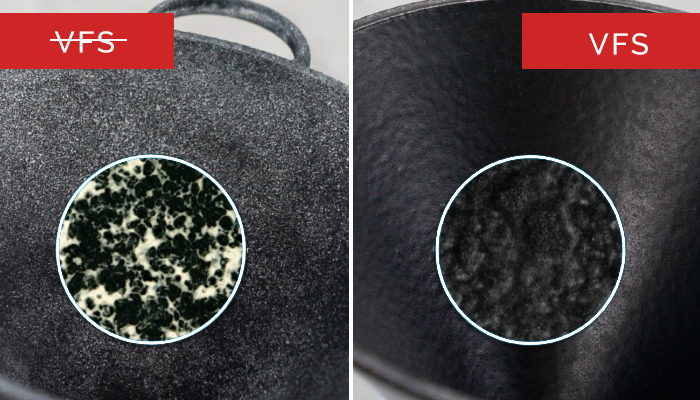

Aucun résidu (dans ce cas, huile et solvant) n’est visible à la surface de la pièce traitée par VaporFuse (crédits photo : DyeMansion)

Le deuxième exemple montre l’effet positif du VaporFuse sur la propreté des composants. Dans les deux cas, l’huile a été appliquée en premier, suivie d’un déshuilant. Après une courte période d’attente, l’huile a d’abord été enlevée avec un chiffon et le composant a ensuite été lavé. La photo ci-dessus montre les résidus au microscope. Seul le composant traité au VaporFuse a pu être entièrement nettoyé.

VaporFuse Surfacing : les champs d’application

Les améliorations des propriétés mentionnées ci-dessus ont un impact particulièrement important sur les applications sectorielles suivantes :

- Applications industrielles : Tuyaux d’air et de liquide, inserts et couvercles d’outils ;

- Applications dans le secteur automobile : Pièces intérieures visibles, conduits d’air et de liquide ;

- Applications pour les consommateurs : Lunettes, casques (de sport), sièges de bicyclette, jouets pour enfants ;

- Applications médicales : Orthèses et prothèses, masques de protection, équipement de laboratoire, centrifugeuses

- Applications dans le domaine de l’alimentation et des boissons : Applications « Pick & Place », robotique, couvercles et tuyaux

- Applications aérospatiales : Pièces intérieures visibles, inserts et revêtements de sièges

Ce sont surtout les surfaces étanches, plus faciles à nettoyer, avec moins d’effets de frottement et une stabilité accrue des pièces, qui ouvrent la voie à des applications totalement nouvelles.

De multiples secteurs peuvent bénéficier de l’utilisation de la technologie VFS (crédits photo : DyeMansion)

Une solution verte et industrielle

Jusqu’à présent, le polissage chimique était principalement lié à des produits chimiques agressifs pouvant générer des déchets toxiques, ayant un mauvais impact sur l’empreinte écologique, mais pouvant aussi être potentiellement dommageables pour les opérateurs, car il s’agissait de solvants CMR (cancérigènes, mutagènes et reprotoxiques). Il était donc nécessaire de développer une solution de post-traitement durable.

En 2019, DyeMansion a lancé le Powerfuse S, le système de polissage à la vapeur qui répond à toutes les normes de santé et de sécurité industrielles. Lors du développement de cette solution, l’entreprise munichoise avait à l’esprit le principe de durabilité économique, qui permet une croissance économique à long terme sans avoir d’impact négatif sur les aspects sociaux, environnementaux et culturels de la communauté.

Le polissage avec la technologie VFS est réalisé avec un solvant plus durable (crédits photo : DyeMansion)

Avec le « VaporFuse Eco Fluid », un solvant sûr pour l’industrie, DyeMansion suit ce principe. C’est un solvant non-CMR, écologique et approuvé pour la transformation des plastiques en contact avec les aliments (règlement UE 10/2011). De plus, le système ne produit pas de déchets, grâce à un circuit complètement fermé avec récupération intégrée du solvant. La solution peut fonctionner de manière autonome 24 heures sur 24, 7 jours sur 7 et est applicable pour l’industrie 4.0.

Le système ne produit pas de déchets, grâce à un circuit complètement fermé (crédits photo : DyeMansion)

En savoir plus sur le PowerFuse S

Vous êtes intéressé par les solutions Powerfuse & VaporFuse Surfacing ? Vous pourrez tout savoir sur ce système lors du salon Formnext Connect 2020 qui se tiendra du 10 au 12 novembre. Les billets et autres informations peuvent être obtenus ICI.

Vous pouvez également trouver plus d’informations sur le VaporFuse Surfacing et le Powerfuse S ICI ou dans la vidéo suivante. Si vous voulez l’essayer sur vos propres pièces, vous pouvez commencer par un benchmark gratuit.

Que pensez-vous de cette technologie VaporFuse Surfacing ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !