Le traitement thermique en impression 3D

Le post-traitement est une étape clé en fabrication additive et nous avons vu jusqu’ici plusieurs méthodes utilisées dans l’industrie, quel que soit le procédé d’impression 3D employé : dépoudrage, retrait des supports, coloration, etc. Il est désormais temps d’aborder un autre point : le traitement thermique des pièces imprimées en 3D. Celui-ci peut prendre plusieurs formes en fonction des résultats espérés, du matériau employé et de la technologie privilégiée. On parlera alors de frittage, de recuit pour les métaux, de durcissement (curing) ou encore de pressage isostatique à chaud. Cette étape de post-traitement a un objectif précis : réduire les contraintes internes d’une pièce imprimée en 3D et améliorer ses propriétés mécaniques. Selon la technique choisie, on obtiendra des résultats différents bien évidemment, mais le but est d’influer sur ces contraintes résiduelles qui peuvent apparaître pendant l’impression. On vous propose de revenir sur les méthodes de traitement thermique qui existent en fabrication additive et de comprendre leurs enjeux respectifs.

En fabrication additive, les pièces produites sont soumises à différentes températures et passent par des phases de chauffage et de refroidissement plus ou moins importantes selon le procédé d’impression choisi. Ces phases ont des impacts directs sur les pièces qui accumulent des contraintes résiduelles. Passer par un traitement thermique après impression est alors capital puisqu’il s’agit de les éliminer mais aussi de jouer sur les caractéristiques mécaniques des pièces comme la résistance à la flexion, la ductilité ou encore la dureté finale.

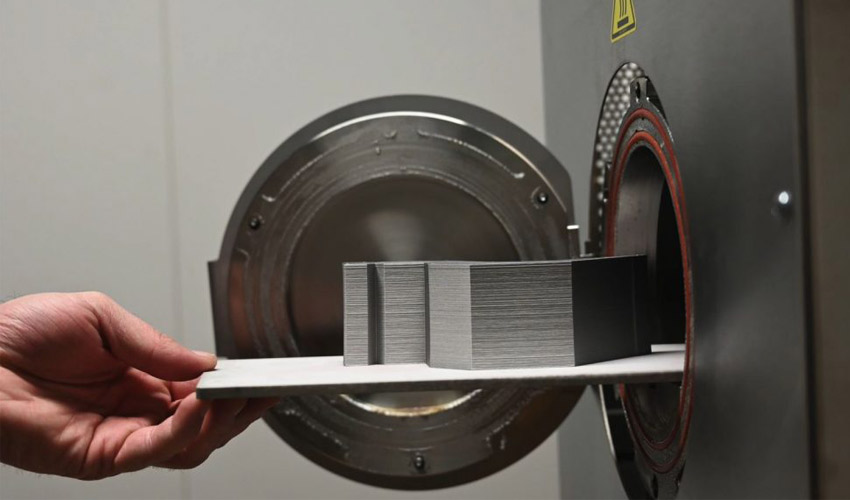

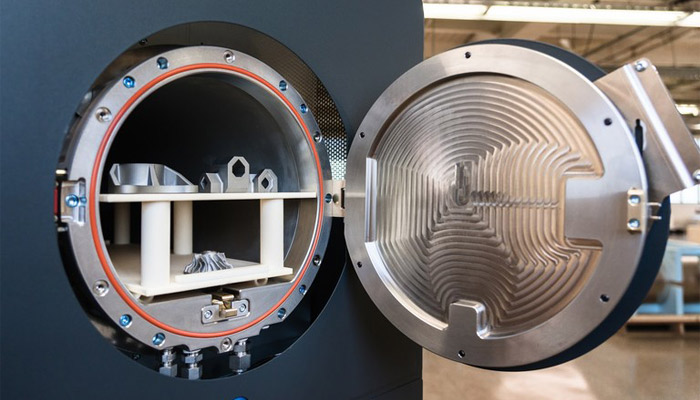

Différents équipements permettent de réaliser des traitements thermiques en fabrication additive (crédits photo : Markforged)

Le frittage

Le frittage, ou sintering, est l’un des traitements thermiques qui peut être utilisé en fabrication additive. On attire votre attention sur le fait qu’il s’agit davantage d’une étape dans le processus de fabrication plutôt qu’une méthode de post-traitement à proprement parler. En effet, il est obligatoire dès lors qu’on emploie le liage de poudre ou encore l’impression 3D indirecte. Par celle-ci, nous entendons les méthodes qui utilisent des filaments plastiques intégrant des particules de métal. En frittant la pièce verte obtenue après impression, on vient se débarrasser du liant et solidifier les particules de métal entre elles. Pour cela, un four de frittage est nécessaire : on fait monter la température, juste en dessous de la température de fusion du matériau employé. Cette technique permet de retirer les particules de poudre d’origine, de réduire la porosité des pièces et d’augmenter leur dureté. On l’utilisera principalement avec des poudres métalliques ou de la céramique.

Prenez en compte le phénomène de rétractation de la pièce finale. En effet, lors du frittage, les particules de matériau vont se lier entre elles et prendre la place du liant ce qui va réduire la taille de votre pièce d’origine. Cette diminution est de l’ordre de 15 à 20 %.

Le durcissement pour les polymères

Si on s’intéresse maintenant aux polymères en fabrication additive, il existe une technique pour traiter les pièces et améliorer leurs propriétés finales. Il s’agit d’une étape de durcissement ou de curing. Celle-ci est principalement employée en impression 3D résine. Il faut savoir en effet que la résine est composée de plusieurs monomères qui ne sont pas liés entre eux à l’état liquide. Quand elle est exposée à une source UV, ces mêmes monomères vont se lier entre eux afin de former la pièce désirée. Or, après l’impression, certaines zones ne seront pas réticulées de façon optimale, risquant de compromettre la résistance globale du composant imprimé. C’est là où l’étape de durcissement peut être intéressante car elle va permettre d’effectuer toutes les réticulations possibles.

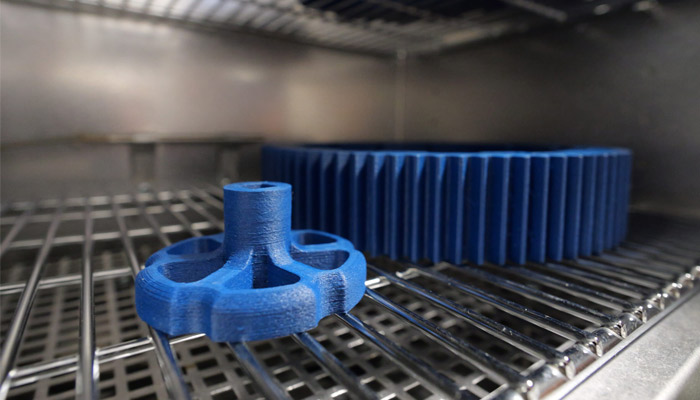

Crédits photo : Formlabs

Une fois la pièce créée, on vient la nettoyer pour retirer l’excès de résine non photopolymérisée et enlever les supports d’impression. Il est alors possible de placer la pièce dans une machine adaptée – généralement, les fabricants d’imprimantes 3D résine proposent leur station de curing, à l’image de Formlabs et de sa solution Form Cure. Il s’agit d’une chambre UV qui permet de durcir la pièce imprimée et de lui apporter ses propriétés finales. On vient ainsi réduire sa fragilité et diminuer les risques de cassures. Le durcissement permet aussi de fixer la couleur de la résine et de la rendre plus sûre dans sa manipulation. On obtient une pièce plus résistante dans le temps ce qui est un aspect crucial dans beaucoup de secteurs.

Des facteurs comme le type de résine employée ou encore la taille de la pièce viendront directement impacter cette étape de traitement thermique. Le plus souvent, plus la pièce est volumineuse, plus elle nécessitera de temps pour durcir. C’est une donnée à prendre en compte dans votre processus de fabrication.

Le recuit en impression 3D

Comme son nom l’indique, cette méthode de traitement thermique implique une exposition de la pièce imprimée en 3D à une certaine température, plus ou moins élevée selon le matériau employé. Une fois chauffée, on vient la refroidir progressivement pour augmenter sa solidité. C’est une technique très employée pour les métaux, mais aussi le verre. Certains plastiques peuvent aussi être soumis à ce recuit comme le PLA et le PETG. Chez d’autres thermoplastiques, comme l’ABS par exemple, il ne sera pas approprié car la chaleur aura tendance à créer trop de warping ou de déformations.

Quelques thermoplastiques sont compatibles avec le recuit (crédits photo : UltiMaker)

Concrètement, le recuit consiste à chauffer le matériau à une température plus élevée que sa température de cristallisation mais inférieure à son point de fusion. Avec les polymères, cela va permettre aux molécules de se réorganiser ce qui améliore la stabilité de la pièce finale. Avec les métaux, le recuit va offrir la possibilité aux grains d’augmenter leur taille grâce à leur recristallisation. Dans les deux cas, la durée du recuit aura une influence sur la structure de votre pièce finale : plus celle-ci est exposée longtemps à la chaleur, plus sa structure se verra changée. On peut obtenir par exemple des composants plastiques plus petits après l’étape de recuit, la chaleur accélérant leur rétrécissement. Un point important à prendre en compte dès la conception de votre pièce.

Notez que le recuit en impression 3D métal permettra d’améliorer la ductilité des pièces créées et leur solidité. C’est une technique particulièrement employée avec de l’acier.

Des méthodes de traitement thermique pour les métaux

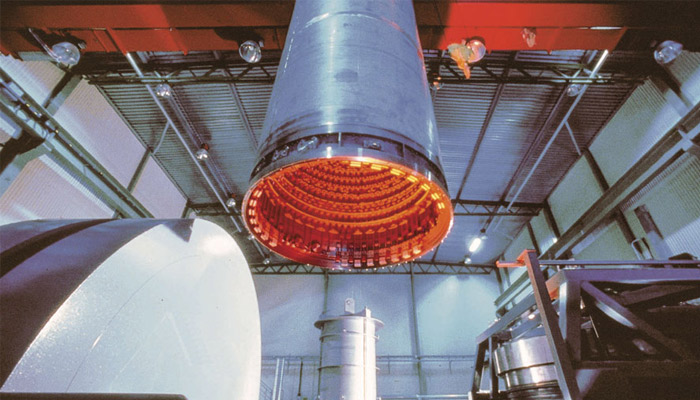

Nous terminerons notre guide par quelques méthodes de traitement thermique supplémentaires spécifiquement utilisées pour les métaux. Tout d’abord, nous pouvons citer le pressage isostatique à chaud, ou Hot isostatic pressing (HIP). Il combine des températures très élevées et une pression isostatique de gaz inerte qui, appliquées en même temps, permettent d’augmenter la la densité d’une pièce et sa résistance. Concrètement, on vient enfermer notre pièce dans un récipient de confinement haute pression qui sera exposée à cette combinaison chaleur/pression. Cela va permettre de supprimer tous les vides internes et de retirer la porosité résiduelle. Sachez que cette technique est également compatible avec la céramique.

La cuve HIP est installée par dessus la pièce imprimée en 3D (crédits photo : Bodycote)

On peut également renforcer des pièces métalliques imprimées en 3D grâce à la trempe : il s’agit d’une opération qui consiste à chauffer la pièce à une très haute température et à la refroidir très rapidement. Cela va impacter la microstructure du composant. La trempe nécessite le plus souvent l’utilisateur d’un fluide pour refroidir la pièce.

Il existe d’autres méthodes de traitement thermique aujourd’hui compatibles avec la fabrication additive, la liste n’est pas exhaustive. Mais vous avez désormais un bon aperçu des techniques disponibles et de leur importance ! N’oubliez pas de bien prendre en compte certains paramètres dès la phase de conception comme le retrait des pièces. N’hésitez pas à nous faire part de vos questions et remarques dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Mark3D