Les TPE en impression 3D : Pollen AM s’affranchit des limites de dureté

Le fabricant français Pollen AM propose une technologie de fabrication additive qui permet aujourd’hui d’imprimer la plus large gamme de thermoplastiques élastomères (TPE) du marché, quelle que soit leur dureté. En extrudant la matière sous forme de granules industriels, l’entreprise s’affranchit de certaines contraintes propres aux filaments et peut créer des pièces sans limite de dureté. Un procédé qui présente de nombreux avantages pour plusieurs secteurs d’activité, notamment l’automobile ou l’équipement sportif. Mais quelles sont justement ces avantages et quelles propriétés chimiques et mécaniques la famille des TPE offre-t-elle quand il s’agit d’impression 3D ?

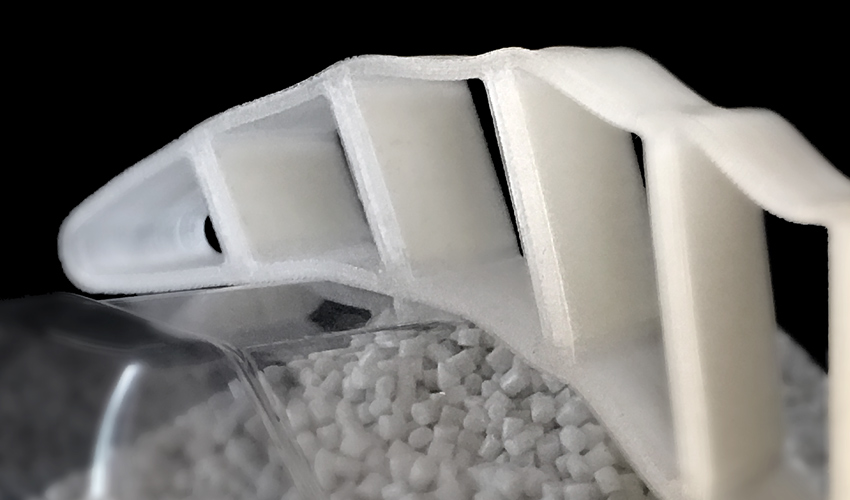

Fondée en 2013, l’entreprise Pollen AM a fait couler beaucoup d’encre sur le marché de l’impression 3D grâce à sa machine Pam Series P : dotée de 4 extrudeuses rétractables, autonomes et indépendantes, elle est compatible avec les thermoplastiques disponibles dans l’industrie du moulage par injection sous la forme de granules. De l’ABS au PPS en passant par les PA, la machine professionnelle peut traiter de nombreux polymères et surtout associer plusieurs matériaux en même temps. Parmi eux, les thermoplastiques élastomères, plus connus sous leur acronyme TPE.

New Pam Series P intègre les dernières améliorations matérielles et logicielles développées par Pollen AM

La famille des TPE

Les thermoplastiques élastomères sont obtenus en mélangeant une matière dure (thermoplastique) avec une matière caoutchouteuse molle (élastomère) : c’est donc le matériau dur qui portera les propriétés mécaniques tandis que la partie flexible apportera toute la souplesse à la pièce finale. Grace à leur grande polyvalence, ils sont largement employés dans l’industrie, notamment pour des applications d’absorption de chocs, d’étanchéité ou de confort.

On peut aujourd’hui les classer en 6 familles différentes, chacune présentant des caractéristiques spécifiques :

- Les TPE styréniques (TPS ou TPE-S)

- Les TPE oléfiniques non vulcanisés (TPO ou TPE-O)

- Les TPE vulcanisés (TPV ou TPE-V)

- Les TPE de type polyuréthane (TPU ou TPE-U)

- Les TPE copolyster (TPC ou TPE-C)

- Les TPE copolyamides (TPA ou TPE-A)

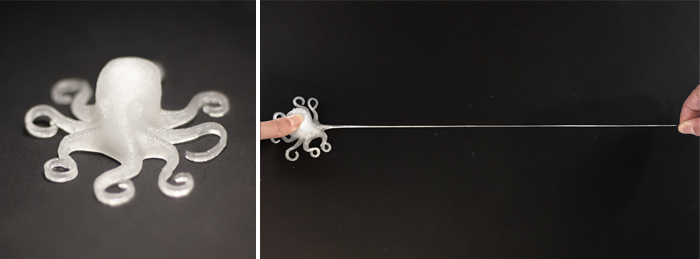

Ce qui est intéressant avec ces thermoplastiques élastomères est la gamme de duretés qu’ils présentent, appelée « dureté shore ». C’est elle qui vient indiquer la souplesse du TPE. On retiendra l’échelle A pour les matériaux mous et l’échelle D pour les plus durs. La solution de Pollen AM permet donc d’imprimer n’importe quel shore, du Shore 00 au Shore D. D’ailleurs on remarque que la dynamique d’innovation des TPE est supérieur à celles des autres thermoplastiques et caoutchoucs.

Pieuvre imprimée avec un TPE-S Kraiburg, TF0STL (Shore 00)

Impression 3D et TPE

Aujourd’hui, c’est certainement le TPU qui est le plus connu sur le marché de la fabrication additive car la base polyuréthane présente un bon compromis entre dureté et flexibilité, des propriétés mécaniques élevées et une bonne résistante à l’abrasion. Même s’il offre de bons résultats, il est difficile de descendre en dessous d’un Shore 60A car plus le filament est souple, plus l’utilisateur aura du mal à le convoyer dans l’extrudeuse de l’imprimante 3D. Celui-ci peut vite se bloquer dans la machine et augmenter le risque d’échec.

Outre le fait qu’il soit difficile d’imprimer un TPE sous forme de filament, il faut savoir que le matériau ne présente pas exactement les mêmes propriétés physico-chimiques que la matière brute. La fabrication d’un filament d’impression 3D implique de chauffer la matière première ; or, cette opération augmente son historique thermique. Plus l’historique est important, plus on réduit les chaînes polymères, entrainant alors une dégradation des propriétés de la matière. Le fabricant est souvent obligé d’ajouter des additifs ou des plastifiants pour atténuer cette dégradation auquel cas l’industriel ne pourra pas avoir la même chimie que la matière brute.

Comparaison entre des éprouvettes imprimées avec la technologie Pam et injectées. Les éprouvettes imprimées développent des contraintes et des allongements similaires

C’est là que la solution de Pollen AM est intéressante : en travaillant sous la forme de granules industriels, la matière subit moins de transformations et présente des propriétés plus proches de celles du moulage par injection que du filament. Didier Fonta, Directeur des opérations chez Pollen AM, explique : « Notre matière brute industrielle subit le même nombre de transformations que dans l’industrie du moulage parinjection. Par conséquent, l’utilisateur final retrouve des propriétés chimiques et mécaniques plus exactes et adaptées à ses besoins. C’est particulièrement intéressant sur la partie élastomère car il peut imprimer sans limite de dureté, du très mou au très rigide. »

Pourquoi miser sur la technologie de Pollen AM ?

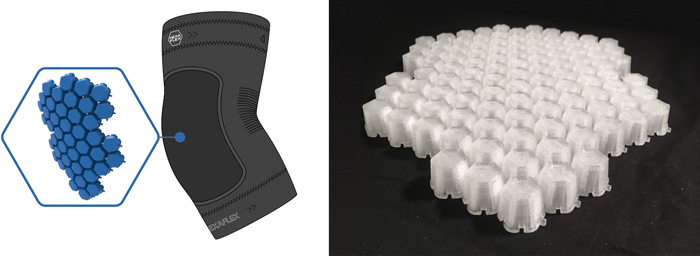

Vous l’aurez compris, la solution de fabrication additive de Pollen AM est plus qu’adaptée pour concevoir des pièces nécessitant un maximum de souplesse. La société, Delta Plasturgy, utilise la technologie Pam pour produire des équipements de protection en petite série (gants de manutention, genouillères, etc.). Sa solution de géométries brevetées « Hexaflex » combine des formes pyramidales et hexagonales avec des matériaux TPE. L’ouverture sur les matériaux de la technologie Pam lui permet de répondre rapidement à un large éventail d’applications nouvelles.

Géométrie « Hexaflex » imprimée pour équipement de protection, dans cet exemple, une genouillère

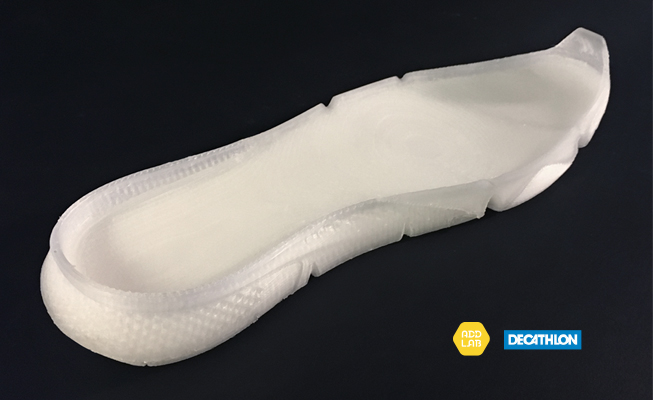

Egalement, Pollen AM et le Add Lab de Decathlon ont collaboré pour imprimer une semelle composée de deux thermoplastiques élastomères différents, un TPE 70 ShA, un TPE 45 ShA et un matériau de support à base de HIPS. Didier Fonta ajoute : « Notre machine permet d’associer plusieurs élastomères en même temps ce qui offrira à l’industriel des gammes de propriétés assez étendues. Dans le cas d’une semelle par exemple, on est capable d’avoir plusieurs caractéristiques d’amortissement. »

L’impression 3D de TPE est aussi prisée par le secteur automobile, le marché de l’outillage pour créer des préhenseurs, des ventouses ou encore ajouter des fonctions à des outils existants, mais aussi par le secteur du sport pour concevoir des équipements adaptés à la morphologie de l’athlète. En réalité, nous sommes entourés par des thermoplastiques élastomères et la fabrication additive pourrait bien décupler les possibilités que ces matériaux offrent.

Semelle imprimée en bi-matériaux TPE

Vous pouvez dores et déjà en avoir un aperçu sur le site de Pollen AM.

Que pensez-vous de la solution d’impression 3D proposée par Pollen AM ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. N’hésitez pas à nous suivre sur Facebook ou Twitter !