Thermwood développe un procédé d’impression grand format à la verticale

Le fabricant d’imprimantes 3D grand format, Thermwood Corporation, vient de dévoiler une nouvelle approche de l’impression 3D XXL : la création de pièces à la verticale et non à l’horizontal comme toutes les machines du marché. Un développement qui permet à l’entreprise d’accroître davantage son volume d’impression tout en conservant une certaine résistance finale. Elle a en effet conçu des prototypes en ABS renforcé en fibres de carbone et en PSU/PESU composite.

Vous avez sûrement déjà entendu parler de Thermwood Corporation dans le cadre de son partenariat de longue date avec Local Motors, un constructeur automobile qui a misé sur la fabrication additive pour concevoir ses véhicules. La société américaine, à l’origine du minibus autonome Olli, peut ainsi s’appuyer sur une solution composite, alliant un large volume et une solidité accrue. Cette fois-ci, le fabricant a adapté sa machine LSAM MT et breveté son procédé baptisé Vertical Layer Print (VLP) qui consiste à imprimer des pièces verticalement. L’entreprise affirme que celui-ci lui permet de fabriquer des pièces de 6 mètres de hauteur en une seule fois.

La machine LSAM MT (crédits photo : Thermwood Corporation)

Les machines grand format LSAM ressemblent généralement à des portiques géants, avec un plateau fixe sur lequel vient se déplacer un bras mobile au bout duquel on retrouve l’extrudeur. Quand il s’agit d’imprimer verticalement, le plateau doit donc se placer à la verticale et bouger en fonction du modèle souhaité. La nouvelle solution LSAM MT comporte quant à elle un portique fixe et un plateau mobile, nécessitant de changer d’approche pour permettre d’imprimer à la verticale. Concrètement, la pièce à créer est imprimée sur une structure de support fixée à l’arrière et qui se déplace sur le plateau mobile.

Thermwood explique : “On a ajouté un deuxième plateau d’impression de 1,5 mètres sur 3 mètres, monté verticalement, à l’arrière du plateau principal. Au fur et à mesure que la pièce grandit, le plateau mobile la tire sur la structure de support. Cette approche nous permet de concevoir des pièces allant jusqu’à 1,5 mètres sur l’axe Z et 3 mètres sur les axes X et Y.” On imagine assez facilement le champ des possibles, surtout que les machines du fabricant peuvent assurer une fonction de découpe, idéale pour usiner rapidement les pièces souhaitées.

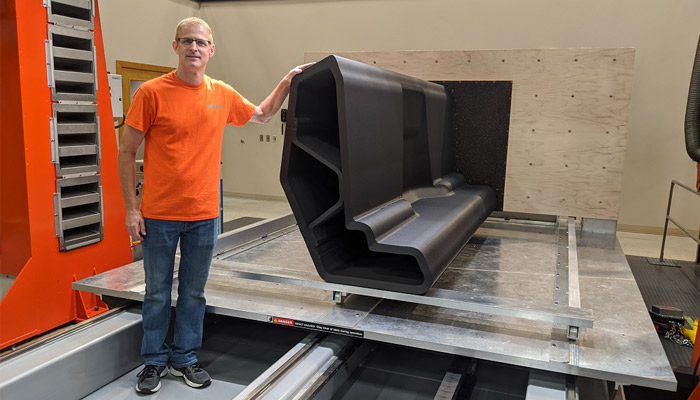

Une des pièces créées avec la technologie VLP

Les équipes affirment qu’elles ont réalisé des premiers tests concluants et ce, avec des matériaux plutôt techniques puisque seuls des matériaux composites ont été préférés – de l’ABS et du PSU/PESU renforcés en fibres de carbone. La pièce fabriquée à partir du PSU/PESU à haute température aurait un poids total de 540 kilos – le poids maximum pour le système de plateau mobile – et aurait été terminée en 16 heures et 40 minutes. Vous pouvez retrouver davantage d’informations sur le site du fabricant ICI et surtout découvrir le procédé d’impression 3D en direct dans la vidéo ci-dessous :

Que pensez-vous de ce procédé d’impression 3D vertical ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Verticale / horizontale, apparemment nous n’avons pas la même conception.