Lab 3Dnatives : Test de l’imprimante 3D SLS Fuse 1 de Formlabs

Reconnu comme un des leaders dans le domaine de l’impression 3D résine, Formlabs annonçait il y a quelques mois son arrivée dans le monde industriel de l’impression 3D SLS avec la Fuse 1. Pour le fabricant basé à Boston, cette machine représente de nouveaux secteurs et de nouvelles applications et lui permet de rentrer dans la cour des constructeurs à proposer plusieurs procédés d’impression 3D.

Formlabs a été fondé en 2011 et s’est depuis spécialisé dans les imprimantes 3D SLA, avec les modèles Form 1, Form 2 et plus récemment la génération Form 3. Alors que la technologie SLA, pour Stéréolithographie, utilise un laser UV pour solidifier une résine photopolymère, le procédé SLS, pour Frittage Laser Sélectif, a quant à lui recours à un laser pour fritter une poudre polymère. Un marché sur lequel les solutions industrielles SLS sont commercialisées à un prix bien plus élevé d’environ 250 000€. Le grand avantage de l’imprimante 3D Fuse 1 réside dans son coût, avec un prix de départ de seulement 25 955€ pour la solution complète, faisant d’elle l’une des rares imprimantes 3D SLS dites « de bureau » disponible sur le marché.

La Fuse 1 est la première imprimante 3D SLS du fabricant Formlabs

Le Lab 3Dnatives a eu l’opportunité d’être l’un des rares à pouvoir tester cette imprimante 3D unique avec l’aide de 3DZ, revendeur de la Fuse 1 de Formlabs, qui nous a accueillis et formés sur l’imprimante 3D le temps d’un test complet. Alors qu’est-ce qui fait de la Fuse 1 une machine si spéciale ? Est-ce que la prise en main d’une imprimante 3D SLS de bureau reste à la portée de tous ? Quels matériaux et quelle qualité peut-on espérer ? Retrouvez le test complet de la nouvelle Fuse 1 de Formlabs.

1. Déballage de la Fuse 1 de Formlabs

La Fuse 1 et ses accessoires sont livrés sur une palette ; tous les emballages et protections nécessaires pour son transport sécurisé sont inclus. La palette contient différents éléments à commencer par l’imprimante 3D, un meuble qui sert de socle à la machine, la chambre d’impression amovible et la cartouche de poudre. Bien que la Fuse 1 soit une imprimante 3D SLS de bureau, ses dimensions de 685 x 645 x 1065 mm et son poids de 114kg en font une machine relativement imposante par rapport à une imprimante 3D FDM ou SLA classique. En comparaison à des machines SLS traditionnelles toutefois, la Fuse 1 apparaît clairement comme une version plus compacte et plus facile à intégrer dans un bureau à espace réduit.

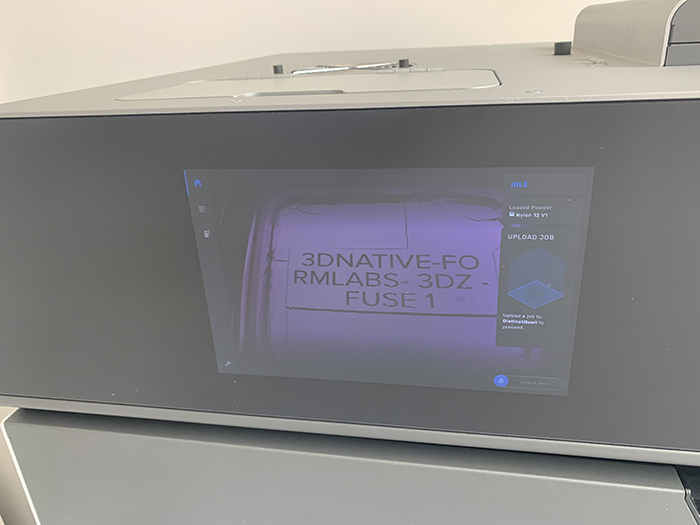

D’un point de vue esthétique, le design de l’imprimante 3D a été soigné, avec ses panneaux gris métallisés, un très large écran tactile LCD couleur de 10.1″ ainsi que le bac de poudre (capable de stocker jusqu’à 9kg de poudre) placé au niveau de la partie supérieure droite de l’imprimante 3D et qui dispose du capot orange iconique de la marque, permettant de vérifier le niveau de matière restante. La chambre d’impression amovible trouve sa place dans l’imprimante 3D et permet de réaliser des pièces d’une taille maximale de 165 x 165 x 300 mm. Bien que le volume d’impression apparaît comme moins important que les machines SLS industrielles, celui-ci reste légèrement plus imposant que les autres imprimantes 3D SLS compactes disponibles sur le marché.

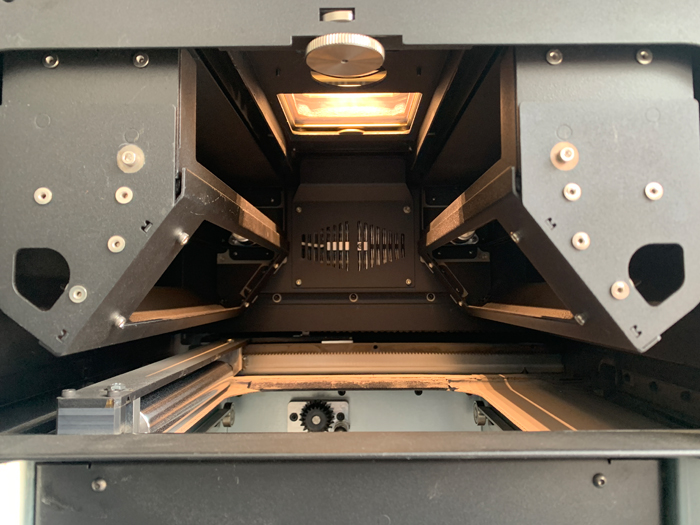

Zoom sur la chambre d’impression 3D de la Fuse 1

Au niveau de la chambre d’impression, un système de chauffe au quartz émet un rayonnement infrarouge pour contrôler la température au sein de l’imprimante 3D, la conservant quelques degrés en dessous de la température de frittage. Un système de miroirs est utilisé afin de réfléchir le laser de 10W lors de la phase de frittage. Formlabs est si confiant dans sa technologie que le fabricant a décidé d’inclure plusieurs composants imprimés en 3D, réalisés sur la Fuse 1, au sein de l’imprimante 3D. Le capteur IR, la poignée de la porte ou le cache du système de verrouillage sont quelques unes des pièces imprimées en 3D à partir de la Fuse 1.

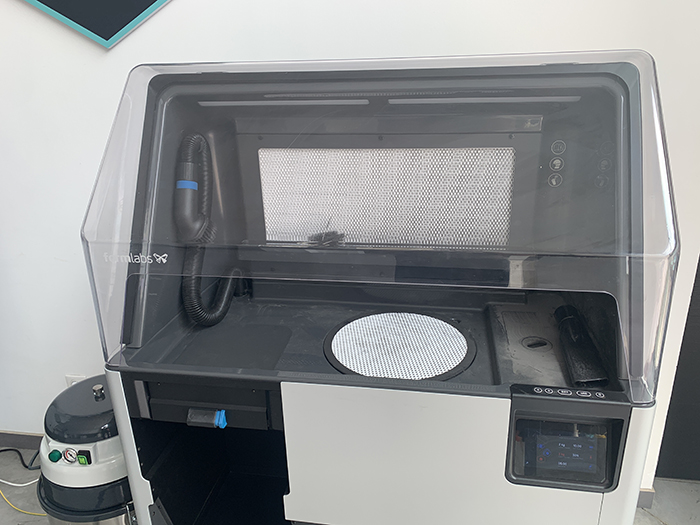

Finalement, afin d’extraire les pièces imprimées en 3D, les nettoyer, récupérer la poudre non frittée et la recycler, la Fuse 1 est accompagnée d’une cabine de nettoyage baptisée Fuse Sift. Concrètement, quand l’impression 3D se termine, la chambre d’impression amovible est transférée vers la Fuse Sift pour le post-traitement final, une étape clé propre à la technologie SLS. Si l’on regarde de plus près, la Fuse Sift inclut un plateau de nettoyage combiné à un aspirateur qui vient collecter la poudre non fusionnée. Afin de faciliter le dépoudrage, la Fuse Sift dispose de divers outils comme des brosses, goupillons, pics et deux types d’embouts d’aspiration.

La Fuse Sift est utilisée comme cabine de post-traitement afin de récupérer la poudre non fusionnée et nettoyer les pièces imprimées en 3D

2. Installation de la Fuse 1

Comme évoqué précédemment, la Fuse 1 a été imaginée comme une machine compacte de bureau, et Formlabs a fait un très bon travail afin de simplifier grandement son installation en comparaison à des machines industrielles. Bien qu’il faudra être deux pour déballer et positionner la machine, seulement 60 minutes seront nécessaires afin de tout installer et pouvoir être prêt à imprimer. En opposition aux solutions SLS industrielles, la Fuse 1 est alimentée par une simple prise électrique, et de par son volume d’impression réduit, le contrôle de la température est facilité, ce qui permet à la Fuse 1 d’éviter de recourir à des équipements de contrôle de l’air (en opposition aux équipements SLS industriels).

L’installation consiste à simplement raccorder les câbles d’alimentation à la Fuse 1, brancher l’antenne Wi-Fi et allumer l’imprimante. Dans un second temps, l’utilisateur est invité à connecter l’imprimante à internet via Wi-Fi ou Ethernet afin d’enregistrer son équipement en ligne. Une étape additionnelle, qui consiste à niveler la machine en jouant sur les pieds de l’imprimante 3D sera éventuellement nécessaire.

En haut à droite de la Fuse 1, il est possible d’ajouter jusqu’à 9 kg de nylon dans le bac

Du côté de la Fuse Sift, il faudra assembler ou connecter différents composants tels que la grille de surface, le tamis, l’étagère à outils, le réceptacle à poudre, l’aspirateur ou les câbles d’alimentation. Une fois branchée, la Fuse Sift devra être simplement mise sous tension pour être opérationnelle.

Au niveau des matériaux compatibles, nous avons été approvisionnés avec du Nylon PA12, qui correspond à l’un des deux matériaux disponibles sur la Fuse 1 avec le Nylon PA11. Tandis que le PA12 est supposé offrir un haut niveau de détail et une très bonne précision dimensionnelle, le PA11 est un matériau ductile, robuste et flexible.

Pour installer le matériau au sein de l’imprimante, Formlabs a mis en place une carte d’identification fournie avec chaque batch de poudre. Cette carte contient des « crédits de poudre » et veint autoriser, contrôler la quantité de poudre restante et prévenir l’utilisateur en cas de niveau faible. Une fois la carte d’identification renseignée, l’étape suivante consiste à remplir la cartouche de matériau avec la poudre à l’aide de la station Fuse Sift en suivant les étapes affichées à l’écran. Celle-ci peut alors être simplement déplacée au-dessus du réservoir de la Fuse 1 afin d’y verser la poudre, Formlabs conseillant d’ajouter au minium 6 kg de matériau dans le bac.

Avant de lancer l’impression, la chambre d’impression amovible doit être insérée au sein de l’imprimante 3D tandis que l’écran de contrôle de la Fuse 1 vient diriger l’utilisateur à travers les différentes étapes d’une checklist pour s’assurer que la Fuse 1 soit prête à imprimer dans les meilleures conditions. Il est par exemple demandé de vérifier que la chambre d’impression soit vide, que le niveau de poudre soit suffisant ou que certains composants, comme les miroirs, aient bien été nettoyés. Une fois la checklist contrôlée, l’impression peut alors être lancée.

La Fuse 1 offre un écran tactile full-color de 10.1″. Une caméra au sein de la chambre d’impression permet d’obtenir un contrôle live de l’impression.

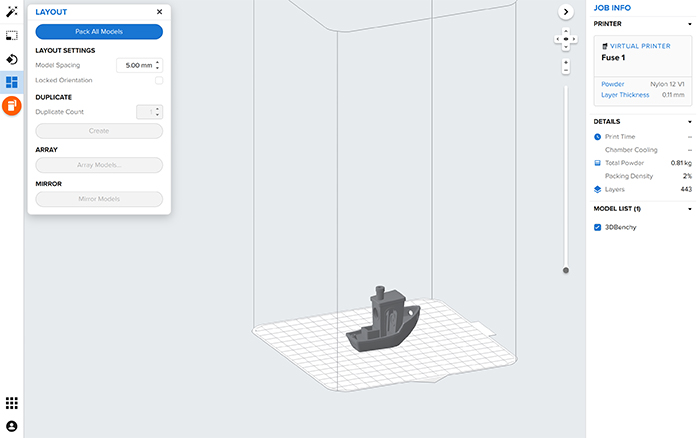

3. Logiciel PreForm

Côté logiciel, Formlabs a eu la très bonne idée de conserver son slicer bien connu PreForm, utilisé pour l’ensemble de ses imprimantes 3D SLA. Il s’agit exactement du même logiciel avec toutefois quelques spécificités propres à la Fuse 1. En effet, imprimer avec une imprimante 3D SLS nécessite quelques particularités en termes de design ou d’impression, comme par exemple une épaisseur de mur minimale, une distance suffisante entre deux pièces afin d’éviter les effets de déformation thermique, une taille de trou minimale ou la nécessité d’inclure sur le modèle un trou d’écoulement de la poudre non-fusionnée, etc.

Pour accompagner l’utilisateur sur les problématiques de modélisation, Formlabs a rédigé un guide accessible en ligne incluant de nombreux conseils en termes de design. Ces recommandations seront particulièrement importantes à respecter dès lors que l’on souhaitera imprimer une pièce avec la Fuse 1 afin d’éviter les échecs d’impression. Et bien que certains slicers peuvent automatiquement alerter l’utilisateur sur les défauts de design d’une pièce avant son impression, PreForm n’offre malheureusement aucun système d’alertes ou de notifications si un mur est trop fin ou un trou d’écoulement vient à manquer par exemple. Une fois le fichier prêt sur PreForm, il pourra être envoyé de l’ordinateur à l’imprimante via Ethernet, Wi-Fi ou par le câble USB fourni.

Pour la Fuse 1, Formlabs a développé une version adaptée à la technologie SLS de son célèbre logiciel PreForm

À noter que l’un des grands avantages de la technologie SLS est la possibilité d’imprimer sans supports, la pièce étant elle-même soutenue par la poudre non solidifiée. Cette caractéristique, propre au frittage de poudre, simplifie grandement la découpe du fichier 3D sur PreForm et permet notamment le stacking ou nesting de plusieurs pièces les unes au dessus des autres au sein de la chambre d’impression pour maximiser la quantité de pièces produites. Cet emboîtement des pièces, combiné au fait que les pièces réalisées en SLS offrent une meilleure isotropie en comparaison au FDM ou au SLA, rendent ce procédé d’impression très intéressant !

4. Premières impressions

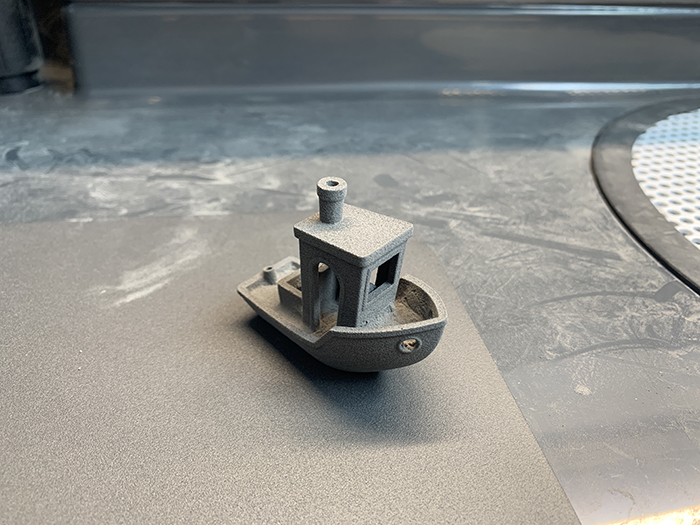

Comme évoqué précédemment, nous nous sommes concentrés lors de nos tests sur l’impression de pièces en PA12 uniquement, en débutant par le classic 3DBenchy de Creative Tools. Une fois imprimé et dépoudré, le résultat montre clairement un bien meilleur état de surface en comparaison à une imprimante 3D FDM ou SLA, avec des couches d’impression invisibles à l’oeil nu. Même le texte sous la coque du 3DBenchy est clairement lisible, ce qui n’est pas toujours le cas (ou alors de manière claire) en impression 3D FDM.

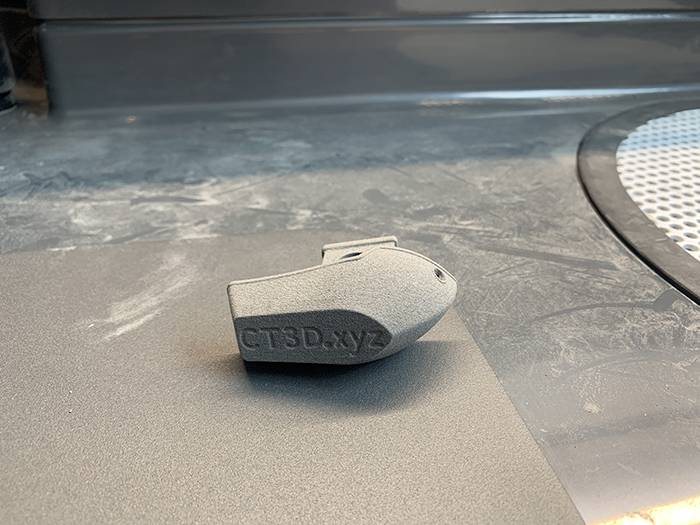

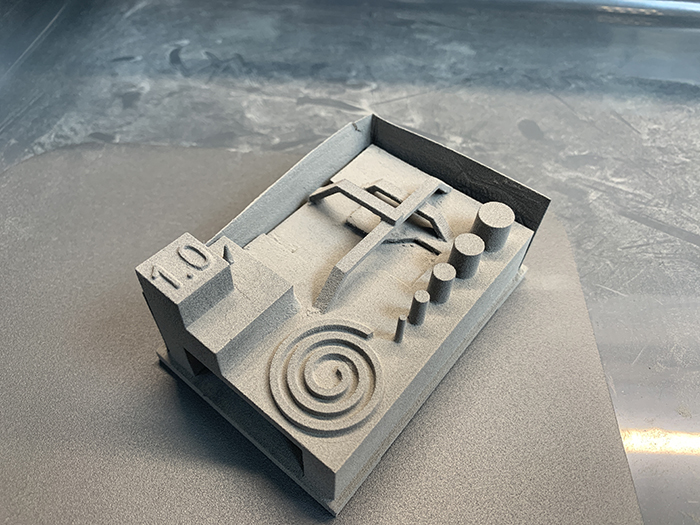

Nous avons ensuite décidé d’imprimer un second test de torture permettant de vérifier les tolérances, les overhangs ou la capacité à imprimer des parties circulaires. Bien que ce modèle soit normalement utilisé pour tester les imprimantes 3D FDM, nous avons quand même mis l’imprimante 3D Fuse 1 à l’épreuve. Après impression, le seul défaut visible concernait l’épaisseur du mur extérieur, trop fin en comparaison au 0,6 mm recommandé dans le guide de modélisation publié par Formlabs. En conséquence, le mur présente quelques déformations et craquelures. À part ce soucis, les ponts, cylindres et les textes sont propres et ont bien été respectés.

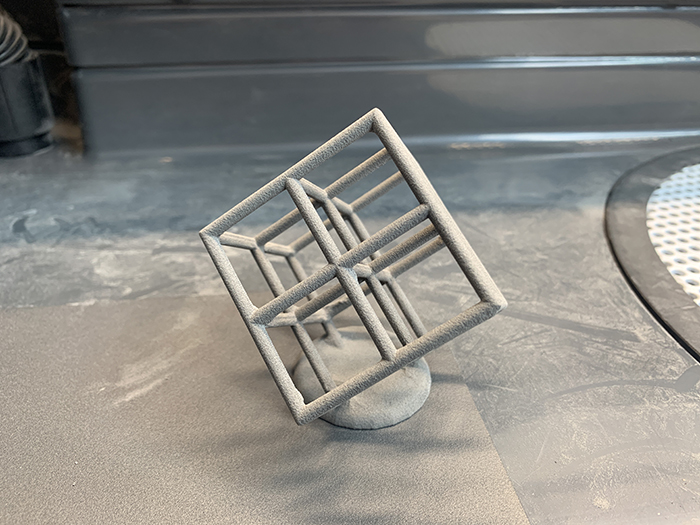

La troisième et dernière pièce que nous avons testée est un cube lattice réalisé par le designer Lazerlord, un modèle qui nécessite normalement des supports pour les overhangs et qui souffre généralement d’un problème de stringing du filament dans le cas d’une impression 3D FDM. Le résultat obtenu est exactement à la hauteur des espérances et ne présente aucun défaut.

Le post-traitement sur la Fuse Sift peut s’avérer assez chronophage mais reste une étape nécessaire afin de nettoyer les pièces finales

#3DBenchy de CreativeTools imprimé en PA12

Le texte sous la coque du 3DBenchy est propre et les couches d’impression sont invisibles

Lattice Cube 3D Printer Torture Test par Lazerlord en PA12

Slicing Engine Torture Test en PA12

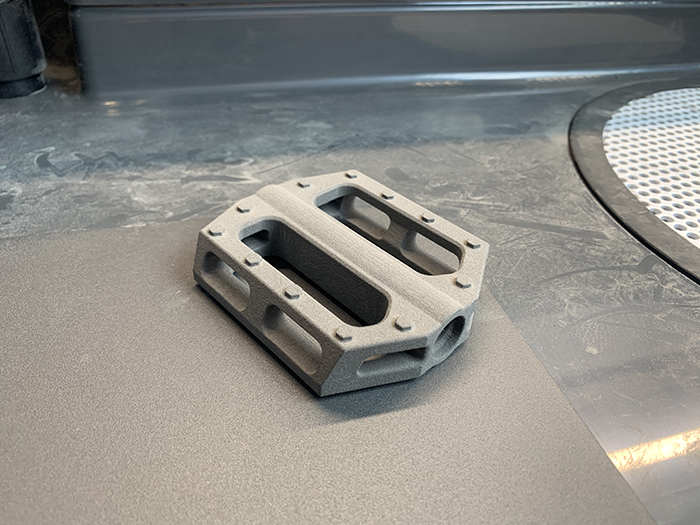

Formlabs nous a également remis plusieurs pièces imprimées en 3D permettant d’une part de voir la qualité possible offerte par la Fuse 1 mais aussi la variété d’applications réalisables comme par exemple une pédale de vélo, une boîte équipée d’une charnière (un test de torture imaginée par Formlabs) mais aussi des éprouvettes permettant de tester la résistance et la flexibilité du PA12 et du PA11.

Avant de conclure, nous souhaitions nous arrêter quelques instants sur les étapes de post-traitement associées à la Fuse 1. Une fois que l’impression est terminée et que la température de la chambre d’impression a suffisamment diminué, l’utilisateur peut déplacer la chambre d’impression vers la Fuse Sift. Cette cabine de nettoyage permet d’extraire le volume complet de la chambre, appelé le gâteau (ou « cake » en anglais), qui inclut les pièces fusionnées mais aussi la poudre non solidifiée. D’une certaine manière, ces étapes de post-traitement pourraient se comparer au nettoyage d’une pièce réalisée en SLA. Bien que cela soit relativement chronophage, c’est un travail nécessaire et méticuleux pour obtenir les pièces finales. Un point intéressant concernant les poudres de Formlabs réside dans la capacité de la Fuse Sift à recycler la poudre non frittée afin de la mixer avec de la poudre fraîche pour l’impression 3D suivante. Le taux de rafraîchissement de la matière est d’environ 30% pour la Fuse 1, ce qui signifie que le nouveau mix de matières devra inclure 70% de poudre ancienne (non fusionnée) et 30% de poudre fraîche.

L’un des grands avantages de la technologie SLS est la possibilité de recycler la poudre non-solidifiée

Retrouvez l’ensemble de nos tests d’imprimantes 3D au sein du Lab 3Dnatives

Conclusion

- Contenu de l'imprimante 3D 9.5/10

- Logiciel 9.5/10

- Qualité d'impression 10/10

- Prise en main 9.5/10

Points Positifs :

– Adapté à un environnement de bureau

– Facilité d’utilisation

– Prix

Points Négatifs :

– Portefeuille de matériaux

– Volume d’impression

– Absence des recommandations en terme de design des pièces dans PreForm

Bien que notre expérience avec la technologie SLS soit relativement limitée, nous avons pu rapidement mettre les mains sur la Fuse 1, réalisant nos premières pièces en seulement quelques heures sans avoir à recourir à une formation longue et complexe. De la même manière que Formlabs a su repenser la technologie SLA dans son ensemble, le fabricant a revu et simplifié l’ensemble du procédé de frittage de poudre, du slicing du modèle sur le logiciel PreForm, en passant par l’impression 3D sur la Fuse 1 jusqu’au post-traitement sur la Fuse Sift. Même si cela reste relativement éloigné de l’impression 3D FDM, l’expérience globale associée à la Fuse 1 est réellement plaisante et accessible à une grande majorité de personnes.

Avec un prix de départ de 25 955 € pour le setup complet, la Fuse 1 est une machine idéale pour se mettre simplement à l’impression 3D SLS à un coût imbattable. Sur les futures versions, on aimerait voir davantage de matériaux disponibles, un volume de fabrication encore plus grand mais aussi une meilleure intégration des recommandations en termes de design, comme par exemple via des alertes ou notifications, directement dans le logiciel PreForm. Au final, la Fuse 1 devrait intéresser les services bureaux possédant des installations restreintes, mais aussi les studios de design ou les équipes d’ingénieurs à la recherche de pièces mécaniques offrant un haut niveau de surface, pour une fraction du coût d’une machine SLS traditionnelle.

Bonjour,

Et qu’en est-il des risques Environnement, Hygiène et Sécurité ?

On dit en général que les technos SLS sont assez dangereuses et donc compliqués à mettre en place à cause des poudres volatiles, etc. Et pour cette machine ?

Merci d’avance pour votre réponse,