Quelles sont les tendances qui ont marqué la fabrication additive en 2019 ?

Ca y est, l’année 2019 touche à sa fin ! Quoi de mieux pour revenir sur les principales tendances de la fabrication additive ? Qu’est-ce qui a façonné le marché cette année, quelles ont été les innovations à retenir, à quoi faut-il s’attendre pour 2020 ? Nous vous avons préparé 5 tendances, identifiées comme ayant eu un impact significatif sur le marché de l’impression 3D cette année. N’hésitez pas à nous faire part de votre ressenti et à nous dire ce que vous attendez pour l’année prochaine !

L’impression 3D à l’échelle industrielle

L’impression 3D ne remplacera pas les méthodes de fabrication traditionnelles, mais en venant les compléter, elle peut transformer les processus de fabrication dans toutes les industries. Selon l’étude d’Essentium, le nombre d’acteurs qui a intégré la fabrication additive pour une production à grande échelle a doublé par rapport à 2018. Au cours de l’année 2019, nous avons observé une adoption plus large dans tous les secteurs et un nombre accru de solutions industrielles mises sur le marché par fabricant – il suffit de voir le nombre de solutions industrielles dévoilées au Formnext 2019 ! Les technologies d’impression 3D ont toujours eu ce potentiel mais dans le passé, les barrières à l’entrée ont limité leur utilisation. Un autre fait intéressant de l’étude commandée par Essentium révèle que 47% des entreprises interrogées utilisent la fabrication additive pour concevoir des séries de milliers de pièces en 2019, contre 17% en 2018. Par exemple, HP travaille avec Volkswagen pour imprimer des pièces en 3D à grande échelle. Cette année, le constructeur automobile a installé 90 imprimantes dans ses usines et produit 10 000 pièces en quelques semaines. L’objectif de Volkswagen est d’imprimer de 50 000 à 100 000 pièces fonctionnelles de la taille d’un ballon de football par an.

Les systèmes de fabrication additive industriels se déploient de plus en plus (crédits photo : Desktop Metal)

Quant aux machines elles-mêmes, des systèmes plus grands et plus industriels sont désormais disponibles. Dans une étude de CONTEXT, les ventes de machines industrielles ont connu une croissance annuelle de 18%. Prenez le lancement de la L1 de Carbon, par exemple, utilisée par plusieurs grandes sociétés telles que Adidas, Riddell ou Specialized pour leur production. De plus, l’intelligence artificielle ainsi que l’apprentissage automatique permettent aux imprimantes 3D de fonctionner seules pour une production et une automatisation plus grandes et plus efficaces. Par exemple, l’imprimante 3D développée par le MIT, Inkbit, vise à être une solution pour la production industrielle en utilisant les technologies d’apprentissage automatique et de vision industrielle afin de corriger les erreurs d’impression 3D en temps réel. Des logiciels spécialisés tels que 3YOURMIND ou AMFG permettent aux entreprises d’automatiser leur production de fabrication additive de manière transparente. Enfin, le post-traitement, l’une des étapes clés du workflow de fabrication additive, est de plus en plus automatisé, comme le montre des solutions comme celles de PostProcess Technologies.

Concevoir pour la fabrication additive

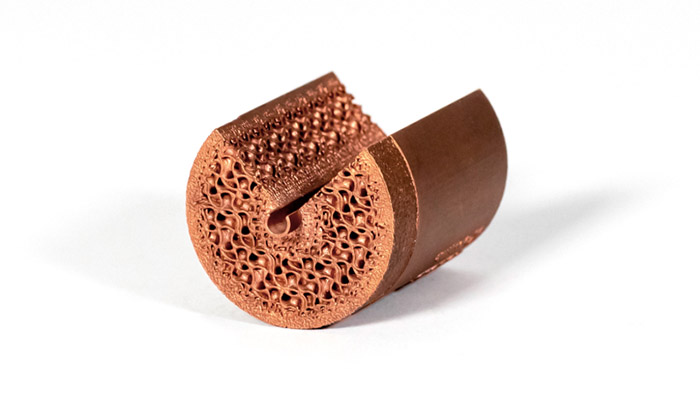

La fabrication additive a amené avec elle une énorme liberté de conception et des capacités uniques pour la production. Pour cette raison, des méthodes de conception spécifiques aux technologies 3D ont vu le jour, appelées Design for Additive Manufacturing (DfAM). Ces techniques ont permis de créer de nouveaux designs et de l’innovation pour une large gamme de secteurs. Prenez le pneu increvable Uptis comme un parfait exemple de la façon dont l’étude et l’adaptation de la conception d’une pièce peuvent changer sa fonction. MX3D est une autre entreprise qui a présenté certaines des façons dont vous pouvez optimiser les pièces en les modélisant avec des techniques DfAM telles que la conception générative, l’optimisation topologique, etc. Derrière ces méthodes de conception se trouve un logiciel sophistiqué. nTopology est l’une des solutions qui permet de tirer pleinement parti des technologies de fabrication additive. On peut également citer le logiciel Hyperganic qui permet aux utilisateurs de concevoir des objets aussi complexes que la nature. Dans l’ensemble, nous avons vu un nombre croissant d’exemples de conceptions en fabrication additive qui optimisent les performances fonctionnelles, le coût et la fiabilité des pièces cette année. Le succès de ces techniques est largement dû à leur capacité à réduire les coûts et les délais de fabrication !

Un échangeur de chaleur imprimé en 3D (crédits photo : Hyperganic)

Les matériaux

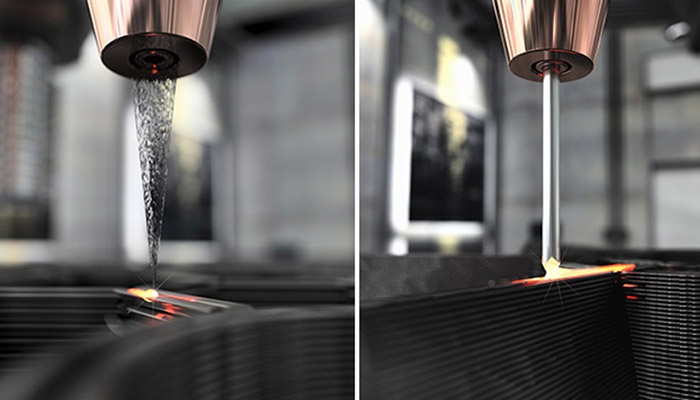

Les matériaux ont été au coeur de nombreuses avancées cette année. Comme prévu, le marché des thermoplastiques continue de croître chaque année. Néanmoins, d’autres matériaux de fabrication additive rattrapent leur retard : l’impression 3D métal a connu une croissance particulièrement rapide, confirmée par le rapport Wohlers de 2019, qui annonçait que les ventes de solutions métal avaient augmenté de 41,9% depuis 2018. Notons aussi l’impressionnante expansion de Desktop Metal qui a levé 438 millions de dollars en fonds propres pour ses solutions métalliques, mais aussi par l’émergence de nouveaux acteurs tels que Meltio.

La technologie de Meltio permet d’imprimer des fils métalliques et/ou de la poudre (crédits photo : Meltio)

Les composites se sont également développés et ont même concurrencé le métal sur certaines applications. AREVO est une entreprise qui a développé une technologie permettant la fabrication additive numérique directe de pièces composites ultra-résistantes et légères ; elle a commercialisé cette année le premier cadre monocoque en fibre de carbone pour son vélo. L’impression 3D composite de fibres continues est comparable à l’impression 3D en métal en termes de résistance, mais elle est plus légère et plus abordable. Les avantages de ces matériaux sont donc assez évidents pour certaines applications finales, et le nombre d’acteurs sur ce segment a augmenté au cours de l’année 2019. On peut citer Anisoprint avec sa dernière solution, la ProM IS 500 pour la production industrielle de composites. Même Desktop Metal a lancé cette année une nouvelle imprimante 3D dédiée à ces matériaux, baptisée Fiber, alors qu’il s’était jusque là cantonné aux métaux.

Dans d’autres secteurs, des polymères hautes performances tels que le PEEK, le PEKK et l’ULTEM sont employés pour leurs propriétés uniques. Dans le secteur médical, sa propriété biocompatible permet de créer des implants imprimés en 3D personnalisables pour les patients. On a vu de nouveaux thermoplastiques se développer comme le EXTEM ™ AMHH811F de Roboze et Sabic, capable de résister à des températures continues allant jusqu’à 230 ° C ! Nous avons également observé plus de machines compatibles avec ces matériaux, comme la FUNMAT PRO 610 HT d’INTAMSYS et le système INDUSTRY F420 de 3DGence. Parmi les autres tendances des matériaux, citons la croissance de l’impression 3D silicone et de l’impression 3D céramique. De plus, Sandvik a également dévoilé le tout premier diamant composite imprimé au monde !

Le vélo d’AREVO intègre un cadre imprimé en 3D (crédits photo : AREVO)

Chaque année, l’industrie de l’impression 3D dévoile de nombreuses applications pour différents secteurs – 2019 n’est pas une exception. Dans le domaine médical, une équipe de chercheurs de l’Université de Tel-Aviv (TAU) a réussi à imprimer en 3D un cœur à l’aide de cellules humaines. Ce cœur aurait les mêmes propriétés immunologiques, cellulaires et anatomiques que celui d’un patient humain. Même s’il s’agissait d’un coeur de la taille de celui d’un lapin, sa complexité était une grande première et démontre l’énorme potentiel des technologies de bio-impression. Une autre application intéressante cette année a été la création d’un bateau imprimé en 3D à l’Université du Maine – le plus grand bateau imprimé en 3D au monde pour être exact. La pièce mesurait 7,62 mètres de long et pesait 2,2 tonnes ! Les équipes du projet ont reçu 3 records du monde pour ce projet : la plus grande pièce solide imprimée en 3D, le plus grand bateau imprimé en 3D et enfin la plus grande imprimante 3D. Une autre avancée en 2019 mérite d’être mentionnée : la fabrication additive dans l’espace. Ce secteur en est encore à ses débuts, mais l’activité est prometteuse – par exemple, Relativity Space a levé 140 millions de dollars pour devenir la première entreprise à lancer une fusée entièrement imprimée en 3D sur orbite cette année !

Le bateau imprimé en 3D, 3Dirigio (crédits photo : UMaine)

Impression 3D et environnement

La fabrication additive et l’environnement sont intimement liés. L’impression 3D est souvent considérée comme une méthode de fabrication plus écologique car elle permet d’utiliser uniquement le matériau nécessaire. En revanche, les techniques de production soustractive, par définition, gaspillent davantage de ressources lors de la production. Certains projets du secteur ont mis en évidence cet aspect durable en proposant de multiples solutions pour le recyclage des déchets : le système industriel SHR3D IT de 3devo, ou des initiatives comme Zero Waste Future qui imprime le mobilier urbain à partir de plastique recyclé sont de bons exemples. Dans l’industrie alimentaire, nous vous avons parlé du projet Upprinting Food et d’Aleph Farms et sa viande imprimée 3D dans l’espace, deux initiatives qui montrent bien comment l’impression 3D peut avoir un impact positif dans ce secteur. Enfin et surtout, l’industrie de la construction 3D est en train de mûrir, ce qui signifie que certains problèmes de logement pourraient être résolus plus rapidement, en créant des maisons plus abordables. On pense par exemple à WASP ou à COBOD qui a livré cette année sa première imprimante 3D béton à l’Arabie Saoudite !

La machine de 3devo facilite le recyclage des déchets plastiques (crédits photo : 3devo)

Quels sont les tendances de la fabrication additive que vous avez observées en 2019 ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. N’hésitez pas à nous suivre sur Facebook ou Twitter !