La technologie SLEDM s’appuie sur des LED pour fusionner la poudre métallique

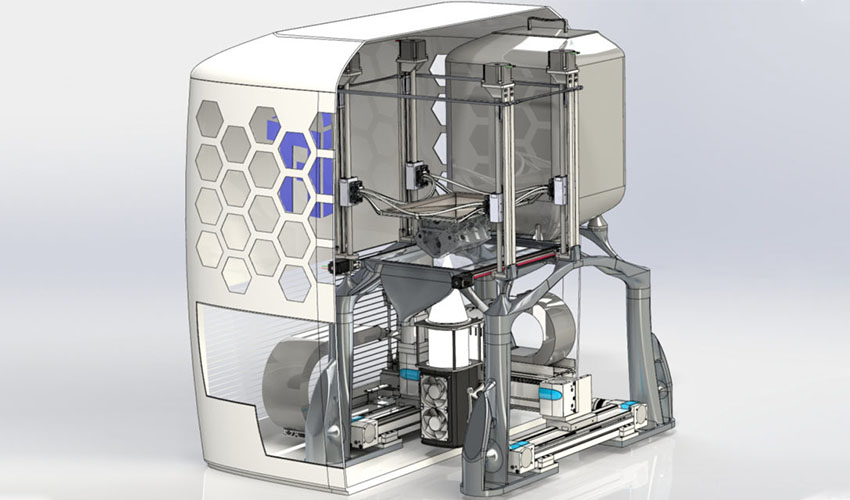

En raison de la crise COVID-19, le corps enseignants et les étudiants de l’Université de technologie de Graz travaillent depuis leur domicile depuis mi-mars. Cela n’a cependant pas empêché le département de recherche de l’université autrichienne de présenter un nouveau procédé de fabrication additive sur lit de poudre pour la production de pièces métalliques. Jusqu’à présent, la source de chaleur utilisée pour faire fondre la poudre métallique était généralement un laser ou un faisceau d’électrons. Ces techniques sont plus connues sous le nom de fusion laser sur lit de poudre (SLM pour Selective Laser Melting en anglais) ou de fusion de faisceau d’électrons (EBM). Le nouveau système de l’université de technologie de Graz est toutefois un peu différent : la machine utilise une source LED haute puissance pour faire fondre les différentes couches. Le nom du nouveau procédé est directement dérivé de l’innovation : Selective LED based Melting (SLEDM). Il a été développé ces derniers mois par The Institute of Production Engineering sous la direction de Franz Haas ; une demande de brevet a déjà été déposée.

Dans quelle mesure ce procédé diffère-t-il des procédés classiques d’impression 3D métal et quels avantages offre-t-il ? Selon l’Institut de l’Université technologique de Graz, la réduction du temps d’impression devrait jouer un rôle majeur. Des LED haute performance couplées à un système complexe de lentilles permettent de régler de manière variable le diamètre de focalisation du faisceau des LED, actuellement compris entre 0,05 et 20 mm. Cela signifie que les grandes zones ou les composants de grand volume peuvent être fabriqués jusqu’à 20 fois plus rapidement, car il faut moins de temps pour balayer les sections transversales. En même temps, il n’est pas nécessaire de renoncer aux structures internes filigranes. À titre de comparaison, les systèmes à base de laser offrent actuellement un diamètre de focalisation variable entre 0,07 et 0,5 mm.

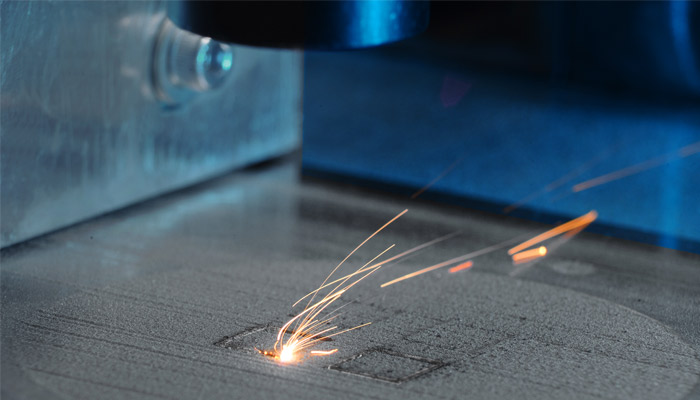

Grâce au diamètre variable du faisceau LED, de grandes surfaces peuvent être produites plus rapidement (crédits photo : Fraunhofer ILT)

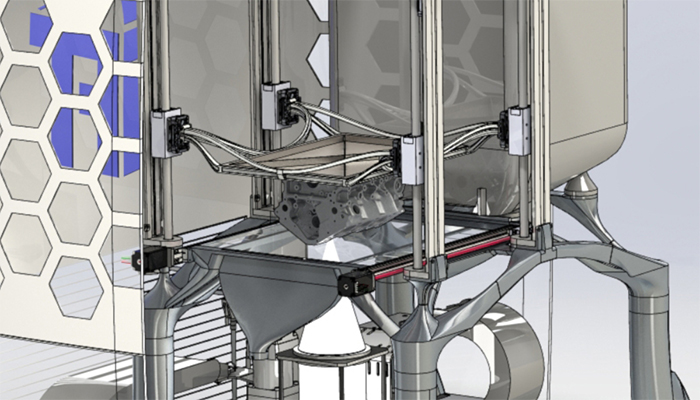

Une autre différence est le sens de l’impression. Avec le système de l’université de technologie de Graz, le composant est imprimé de haut en bas ; il est exposé finalement et n’est pas recouvert de poudre. Ceci a pour but principal de réduire la quantité de matériau nécessaire et d’éliminer le post-traitement laborieux. « Le post-traitement, généralement manuel, qui prend beaucoup de temps et qui est nécessaire avec les méthodes actuelles, par exemple pour lisser les surfaces rugueuses et enlever les structures de support, n’est plus nécessaire et permet de gagner un temps précieux« , déclare le directeur de l’institut, Franz Haas.

Cette imprimante 3D métal devrait également être moins chère en termes de coûts d’équipement. Toutefois, l’université n’as pas dévoilé plus d’informations détaillées à ce sujet. Actuellement, le processus SLEDM se concentre sur deux marchés principaux : la mobilité et le secteur des implants médicaux. Pour les applications médicales, l’équipe de recherche imagine la production d’implants métalliques biorésorbables. Il s’agit notamment de vis en alliage de magnésium, qui sont adaptées au patient et se dissolvent après que la fracture se soit agrandie. Celles-ci peuvent ensuite être fabriquées directement en salle d’opération et implantées chez le patient.

Dans le processus SLEDM, le composant est imprimé de haut en bas

Pour des solutions durables concernant les futures solutions de mobilité, la production de composants pour les systèmes de batteries avec le système SLEDM pourrait être possible. « Nous voulons rendre la fabrication additive à l’aide du SLEDM économiquement viable pour la mobilité électronique et positionner le SLEDM dans ce domaine de recherche à un stade précoce« , déclare M. Haas. L’étape suivante de cette technologie devrait ensuite produire un prototype commercialisable fabriqué par l’Université technique de Graz. Vous pouvez trouver de plus amples informations ICI.

Que pensez-vous de ce procédé SLEDM ? Partagez votre avis sur ce projet dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !