La technologie IDEX : deux extrudeurs indépendants pour augmenter sa productivité

Le fabricant espagnol BCN3D est réputé sur le marché de la fabrication additive pour ses imprimantes 3D FDM dotées de la technologie Independent Dual Extrusion, ou IDEX. Celle-ci permet à l’utilisateur d’avoir deux têtes d’impression capables de travailler indépendamment l’une de l’autre. Ainsi, la machine peut concevoir deux fois la même pièce, en mode Duplication ou en mode Miroir. A clé, une meilleure productivité sans augmenter les coûts. En France, l’entreprise Makershop commercialise ces machines. Mais comment fonctionne cette technologie IDEX ? Qu’est-il important de prendre en compte dans le processus d’impression ?

Il y a quelques années maintenant, l’utilisation de l’impression 3D s’est démocratisée avec de plus en plus de machines de bureau, généralement dotées d’un seul extrudeur. Or, nombreux sont les modèles qui ont des porte-à-faux supérieurs à 45°C et qui nécessitent donc des supports d’impression (ils ne reposent plus sur le plateau d’impression). Avec un seul extrudeur, le processus d’impression devient alors beaucoup plus compliqué, entrainant des étapes lourdes de post-traitement où l’utilisateur doit retirer à la main les supports, affectant la qualité de surface et entrainant parfois des cassures. Peu à peu, les fabricants ont développé des machines avec deux extudeurs pour faciliter cette étape en imprimant un support d’impression distinct, le plus souvent soluble. Des géométries plus complexes peuvent alors être créées et ce plus rapidement. Le fabricant BCN3D s’est penché sur cette question de double extrusion et a peu à peu imaginé une solution plus fiable.

Crédits photo : BCN3D

La technologie IDEX

En 2014, l’entreprise barcelonaise développe sa première imprimante 3D à double extrusion. Elle s’est rapidement rendue compte que les deux extrudeurs, fixés sur la même tête, étaient difficiles à calibrer et alourdissaient le poids de la tête, détériorant la qualité de la pièce finale. De plus, le filament de l’extrudeur inactif avait tendance à s’égoutter sur la pièce en cours d’impression. C’est là que BCN3D a eu l’idée de concevoir un système d’extrudeurs complètement indépendants, qui offrirait la possibilité d’imprimer deux matériaux différents tout en garantissant une qualité de pièce finale optimale et une plus grande flexibilité. La technologie IDEX voit ainsi le jour et est installée pour la première fois sur l’imprimante BCN3D Sigma.

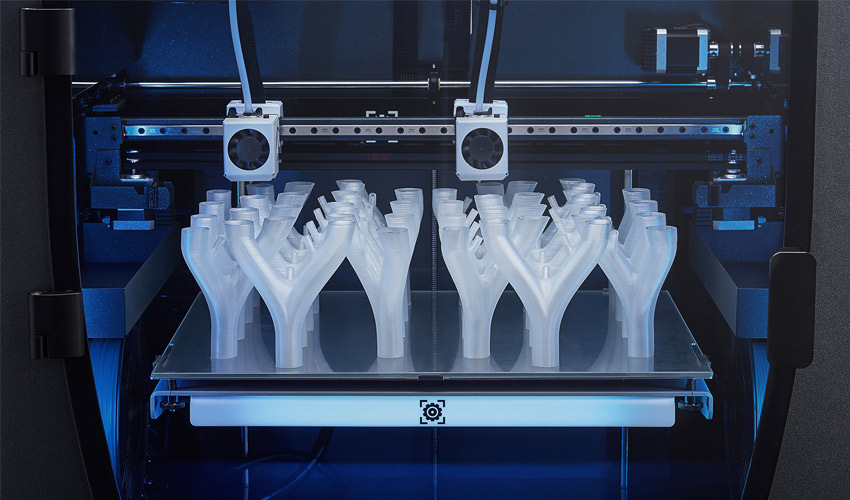

Depuis, le fabricant a perfectionné sa technologie, l’orientant davantage vers la production de pièces finies et de petites séries. L’objectif de BCN3D est de proposer une méthode qui vient accroître la productivité de l’utilisateur. Concrètement, la technologie IDEX permet aux deux extrudeurs de se déplacer sur leur propre axe X. Ainsi, lorsqu’un extrudeur fonctionne, l’autre « stationne », empêchant un écoulement de plastique fondue sur la pièce en cours de fabrication.

La BCN3D Sigma est la première machine à intégrer la technologie IDEX (crédits photo : BCN3D)

Les équipes de BCN3D expliquent : « Le fait d’avoir deux extrudeurs indépendants offre à l’utilisateur la possibilité d’imprimer, non seulement des supports solubles, mais aussi des pièces multi-matériaux, d’imprimer en deux couleurs différentes, ou même de combiner différentes tailles de buses pour obtenir des pièces plus résistantes ou réduire le processus d’impression. »

La technologie IDEX offre deux modes de fabrication : la Duplication et le mode Miroir. Le premier permet d’imprimer le même modèle avec les deux têtes simultanément. Le mode Miroir permet quant à lui de fabriquer une pièce et sa partie symétrique en une seule fois, doublant alors la capacité d’impression et la vitesse d’itération.

Les applications de la technologie

Que ce soit pour produire des prototypes, de l’outillage ou encore des pièces finies, la technologie IDEX vient doubler la productivité des utilisateurs et de réduire les coûts. Tecalum Industrial par exemple affirme qu’il a réduit de 50% ses délais de fabrication de pinces et outils grâce au mode Duplication.

Le fabricant de chaussures Camper utilise également la technologie IDEX pour accélérer sa phase de prototypage (crédits photo : BCN3D)

Dans l’industrie automobile, BORN Moto Co. s’appuie sur la technologie IDEX pour fabriquer des pièces personnalisées pour ses motos. L’entreprise peut ainsi augmenter le nombre d’itérations – 6 grâce à l’impression contre 2 via des procédés traditionnels ; les délais sont également réduits : une pièce fabriquée de façon classique prenait 2 à 3 semaines, et seulement 5 à 8h grâce à l’impression 3D.

David Vandeweghe, CEO de V3D Printing, affirme : « Le système IDEX est vraiment appréciable lorsqu’on imprime des séries de petites pièces en mono extrusion, il permet de doubler la capacité de la machine. C’est vraiment un plus dans notre business et nous permet d’avoir des délais de réalisation plus courts dans de nombreux cas. En double extrusion, les pertes de matière sont assez limitées du fait de l’absence quasi systématique de tour de purge. »

La technologie IDEX offre donc une meilleure productivité à l’utilisateur tout en optimisant les coûts. Marvin Molijn, Directeur Marketing de BCN3D, conclut : « Une double capacité d’impression signifie une double productivité, le tout avec le même investissement. Contrairement à toutes les autres machines à double extrusion sur le marché, lorsque vous achetez une machine BCN3D, vous obtenez une imprimante mais vous doublez votre productivité. Tout cela grâce à la technologie IDEX. »

Retrouvez les machines BCN3D et la technologie IDEX sur le site de Makershop. N’hésitez pas à partager votre avis sur les machines de BCN3D dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !