Intégrer la technologie FGF pour répondre aux besoins des industriels

La fabrication additive grand format par extrusion directe de granulés, également appelée technologie FGF (Fused Granular Fabrication), est un procédé qui, jusqu’à récemment, nécessitait des investissements importants pas toujours faciles à rentabiliser, et présentait également certaines limites en termes de conception et de finitions. Cette méthode de production consiste à déposer des granulés de plastique fondu sur un plateau, couche par couche, pour créer progressivement l’objet 3D. Pour ce faire, les granulés de plastique sont acheminés vers la tête d’extrusion, qui les chauffe et les presse en une masse plastique fondue homogène. De cette façon, un rendement plus élevé du système se traduit par une vitesse de fabrication plus élevée mais une finition de surface plus faible, et vice versa.

Discovery 3D Printers, la division dédiée à la fabrication additive de CNC Bárcenas, est spécialisée dans le développement de solutions professionnelles basées sur la technologie FGF. Selon son PDG, Francisco Bárcenas : « La demande croissante et diversifiée du marché nous a poussés à offrir des solutions de plus en plus personnalisées, et aussi plus économiques, afin que davantage de clients puissent accéder à cette technologie. » En effet, l’entreprise située à Valdepeñas (Ciudad Real, Espagne), a lancé en 2016 l’imprimante Super Discovery 3D Printer, une machine basée sur la technologie de fabrication additive FGF, pionnière en Europe. La machine avait un volume initial de 3,25 m3 (1,3 x 2,5 x 1 m), et son premier client était Navantia, dans le cadre de sa stratégie « Chantier naval 4.0 ».

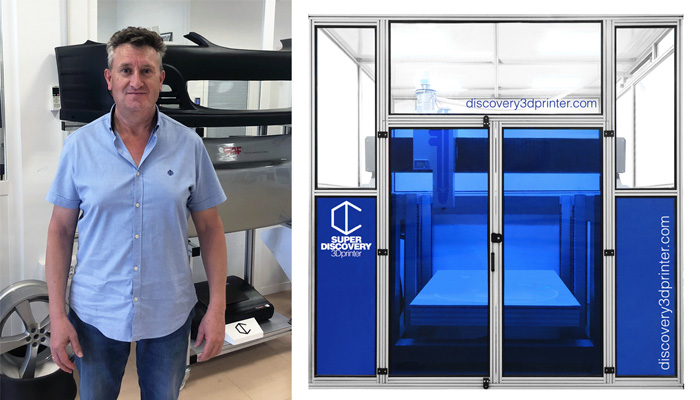

A gauche, Francisco Bárcenas. A droite, la Super Discovery 3D Printer (crédits photo : Discovery 3D Printers)

En analysant les besoins du marché et les demandes de certains clients, l’entreprise a opté en 2019 pour le développement de modèles de production (jusqu’à 10kg par heure) et de volume plus élevés, atteignant 11,25 m3. Elle est ainsi parvenue à créer la plus grande imprimante 3D d’Europe à ce jour. Au cours de cette période, Francisco explique : « Plusieurs de nos clients nous ont présenté d’importants défis liés à la finition de certaines pièces finales et de l’outillage – comme les moules – qui étaient réalisés à l’aide de procédés d’usinage. Nous fabriquons des fraiseuses CNC depuis 2009, et nous avons envisagé de fusionner les technologies de fabrication additive et extractive. »

C’est ainsi qu’est née la Super Discovery 3D Printer Workstation, une fois de plus un équipement pionnier dont le premier client a été le département de prototypage du groupe UNEX, mais qui compte déjà d’autres clients internationaux comme la division construction du groupe belge Willy Naessens ou l’université technologique de Brandebourg. En parallèle, et à partir de ses partenariats avec les entreprises privées, les universités et les centres technologiques, CNC Bárcenas a détecté de nouveaux besoins liés à la conception des pièces, à la recherche de nouveaux matériaux ou aux limitations d’espace et de budget. C’est ainsi qu’est né en 2020 le prototype de la Super Discovery 3D Printer Compact, une machine présentant tous les avantages du modèle standard, mais avec des dimensions plus réduites (1 000 x 800 x 500 mm) et un prix beaucoup plus abordable.

A gauche, la Super Discovery 3D Printer Compact. A droite, la version Hybrid (crédits photo : Discovery 3D Printers)

Parmi ses valeurs différentielles, l’entreprise s’est toujours distinguée par sa capacité à fournir des solutions sur mesure à la portée de tous, voire à combiner différentes technologies dans un seul équipement. Outre la Workstation susmentionnée, le dernier défi qu’ils ont relevé a été le développement de leur modèle Super Discovery 3D Printer Hybrid, qui, avec le système d’extrusion directe de granulés, intègre un deuxième extrudeur de filaments. Les deux technologies (FGF + FDM) peuvent être utilisées à la fois dans un même travail et individuellement, ce qui vous permet de tirer le meilleur parti de cette imprimante 3D.

Avec le même volume d’impression que le modèle Compact et une production pouvant atteindre 2 kg par heure, le modèle Hybrid permet aux utilisateurs de fabriquer des pièces plus complexes et avec une meilleure résolution, à un prix très compétitif à la portée non seulement des industriels, mais aussi des PME, des centres technologiques, des établissements d’enseignement, etc. Grâce à l’écosystème des Super Discovery 3D Printers, la fabrication additive de grandes pièces telles que des outils, des moules, des prototypes et de petites séries de pièces finales ou de rechange, en peu de temps et à un coût bien moindre, est rendue possible pour l’utilisateur professionnel, le chercheur ou l’enseignant. Vous trouverez de plus amples informations sur le site web du fabricant.

Que pensez-vous des machines basées sur la technologie FGF développées par Discovery 3D Printers ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Pour l’intégration d’une IMPRIMANTE 3D FGF,merci de me CONTACTER,URGENT

Courtoisement,

G.Marchepoil tel 0610401975

Siret 43939880100019