Quels sont les avantages de la fabrication additive métal sans support ?

Aujourd’hui, la fabrication additive métal est encore principalement utilisée pour fabriquer des prototypes fonctionnels, de l’outillage et des pièces détachées. Peu à peu, elle commence à être utilisée pour des applications orientées vers la production. Dans une étude publiée par SmarTech Analysis, l’entreprise prévoit que la fabrication additive métal générerait 228 milliards de dollars de pièces finies au cours de la prochaine décennie. L’un des principaux avantages de cette technologie est que les designers peuvent modéliser les pièces avec un nouveau niveau de liberté de conception. Mais jusqu’où ce niveau peut-il aller ? Quelle liberté de conception la fabrication additive métal permet-elle réellement ?

Dans les procédés de fusion laser sur lit de poudre, contrairement au frittage de poudre polymère (également connue sous le nom de SLS), les pièces métalliques sont fixées à la plate-forme de construction par des structures de support. Celles-ci viennent ajouter des contraintes de conception et de fabrication considérables. Elles sont construites avec le même matériau que la pièce et sont nécessaires pour atténuer le gauchissement et la distorsion qui peuvent se produire en raison des températures de traitement élevées. Le fournisseur de solutions de fabrication additive métal, VELO3D, a développé une technologie sans support pour optimiser davantage le temps, le coût et la qualité des pièces métalliques. L’entreprise permet aux ingénieurs de produire des pièces qui étaient auparavant impossibles à fabriquer avec les méthodes traditionnelles.

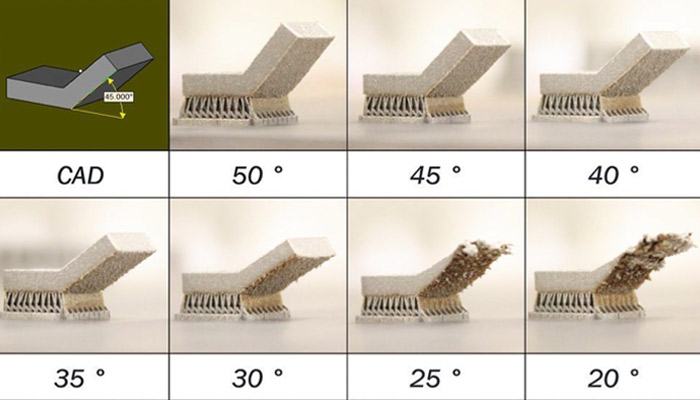

Les machines métalliques nécessitent des angles inférieurs à 45 degrés pour avoir des structures de support. Lorsque l’angle diminue, la surface tournée vers le bas devient rugueuse et la pièce finit par tomber si l’angle est trop réduit (crédits photo : Protolabs)

Une technologie d’impression 3D métal sans support

Selon Protolabs, les structures de support sont nécessaires dans 95% des pièces imprimées en 3D métal. Elles sont essentiellement indispensables pour tous les angles inférieurs à 45 degrés. En dessous de 45 degrés, les supports permettent d’imprimer en toute sécurité la prochaine couche, ancrant la pièce au plateau d’impression. Ils viennent empêcher le gauchissement (ou warping) et aident également à évacuer la chaleur, permettant à la pièce de refroidir à une vitesse plus contrôlée. Si ces supports ne sont pas inclus, à mesure que l’angle diminue, la surface tournée vers le bas devient plus rugueuse et la pièce finira par tomber si l’angle est trop réduit.

La technologie sans support de VELO3D vise à impacter profondément le type de pièces que vous pouvez créer. En intégrant des supports d’impression, il faudra bien évidemment les retirer et cela passe par des étapes d’usinage, de post-traitement qui sont lourds, chronophages et chers. La répétabilité et la fiabilité sont alors très difficiles à atteindre. Comme il s’agit d’un processus manuel, le taux de rebut est plus élevé que dans un processus qui ne nécessiterait pas ces étapes. Michael Corliss, vice-président de la technologie chez Knust-Godwin, qui utilise la technologie de VELO3D, explique : « Une impression 3D sans support réduit l’intervention humaine, ce qui augmente notre reproductibilité. La suppression du support est un processus manuel et il est très, très difficile à contrôler.«

Une pièce métallique avant le retrait du support. Les supports sont fabriqués avec le même matériau que la pièce finie et devront être usinés par CNC pour être retirés (crédits photo : Concept Laser)

Souvent, les supports d’impression 3D sont à l’origine de problèmes de production tels que les échecs de construction et la mauvaise qualité des pièces. Il faudra alors revoir la conception d’une pièce, parfois à plusieurs reprises. L’impact positif de la suppression des supports est plus important sur les pièces comportant des cavités internes, des sortes de couloirs. David Bentley, ingénieur de fabrication pour les métaux imprimés en 3D chez Protolabs, a utilisé la technologie de VELO3D et précise que les pièces les plus problématiques sont « toutes les pièces avec des entrées, des sorties et des structures de type collecteur ou tubulaire, là où il y a des points d’accessibilité. »

Si nous prenons le cas d’une roue, les supports sont très difficiles à enlever et nécessiteront quelques étapes d’usinage CNC. Même s’il existe une forte demande pour ce type de pièces, elle a été difficile à satisfaire en raison du défi que représente la structure de support. Les collecteurs, les échangeurs de chaleur et les canaux de refroidissement sont d’autres exemples de pièces couramment touchées par les supports. Elles illustrent bien les limites de la conception pour la fabrication additive métal.

La technologie Free-Floating de VELO3D a été développée pour répondre à ces problèmes et réduire les coûts, les délais et les limites de conception associés à l’ajout de structures de support. Tout comme son nom l’indique, les pièces sont imprimées en « flottant » librement dans la poudre, ce qui signifie que plusieurs pièces peuvent être imprimées sur le même plateau puisqu’elles n’y sont pas fixées. Dans le cas des aubes de turbine à haute pression, le fabricant garantit qu’il peut produire jusqu’à 441 pièces par plateau, contre 85 pièces avec d’autres systèmes. Les étapes de post-traitement sont quant à elles considérablement réduites. L’entreprise fournit une solution de bout en bout pour la fabrication additive métal, qui comprend son système d’impression 3D appelé Sapphire, fonctionnant en parallèle avec son logiciel Flow et son système d’assurance et de contrôle de la qualité, Assure.

Pour en savoir plus sur ce que d’autres experts de la fabrication additive ont à dire sur les avantages d’un processus sans support d’impression, téléchargez le livre blanc rédigé par Todd Grimm ICI. Parmi les contributeurs figurent Protolabs, Incodema3D, Stratasys Direct, Knust-Godwin, Interstellar et Hanwha.