#Startup3D : Voxel8, à la conquête du marché de la chaussure imprimée en 3D

Voxel8 est une jeune pousse américaine qui a développé une solution de fabrication additive multimatériaux centrée principalement sur la conception de chaussures et vêtements de sport. Alors que beaucoup d’acteurs se sont concentrés sur la création de semelles imprimées en 3D, Voxel8 conçoit quant à elle tout le dessus de la chaussure. Son procédé ActiveMix ™ permettrait en effet l’impression de polyuréthanes réactifs performants et colorés. La startup espère qu’elle pourra permettre à davantage d’acteurs de proposer des solutions personnalisées en masse, le tout localement et à moindre coût. Nous avons rencontré son co-fondateur Travis Busbee qui nous a expliqué comment fonctionne cette plate-forme et les avantages associés.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec la fabrication additive ?

Je m’appelle Travis Busbee et j’ai étudié dans les sciences des matériaux et ingénierie. J’ai découvert la fabrication additive en tant que doctorant dans le laboratoire de Jennifer Lewis à la Harvard School of Engineering and Applied Sciences. Contrairement à la plupart des gens qui ont commencé à utiliser l’impression 3D au travail ou à monter chez eux leur propre imprimante 3D RepRap, mes premières expériences en matière de fabrication additive ont débuté par le développement de nouveaux matériaux et de programmes d’écriture permettant de créer des appareils de test pharmaceutiques multimatériaux imprimés en 3D avec capteurs électroniques.

Travis Busbee

Commencer par le bas pour développer de nouveaux matériaux et écrire le code nécessaire pour les structurer m’a permis de comprendre la complexité de la fabrication additive, mais aussi d’appréhender le potentiel inexploité de l’impression 3D multimatériaux avec des matériaux performants. Peu de temps après, quelques-uns d’entre nous au laboratoire, dont Jennifer Lewis et Jack Minardi, ont décidé de fonder Voxel8 dans le but de lancer de nouvelles technologies innovantes d’impression 3D multimatériaux dans le laboratoire de Harvard pour des applications de production en volume. Depuis, nous avons fait des choses vraiment innovantes et avons inventé plusieurs nouvelles technologies révolutionnaires qui pourraient totalement transformer le secteur.

3DN : Pouvez-vous nous en dire plus sur votre ActiveMix System ?

Les têtes d’impression ActiveMix® sont des têtes qui viennent mélanger et extruder de façon dynamique et très précise des élastomères réactifs hautes performances, tels que les polyuréthannes, les silicones et les époxydes. Notre procédé permet de modifier de manière dynamique les propriétés des matériaux des pièces imprimées en changeant leur composition au fur et à mesure de la configuration. En faisant varier les proportions d’un même ensemble de matières premières, vous pouvez obtenir des caractéristiques qui vont varier d’un élastique à un plastique rigide à n’importe quelle matière entre les deux. Le processus ActiveImage de Voxel8 va encore plus loin en permettant un contrôle entièrement numérique des couleurs des pièces imprimées. Avec les technologies classiques de fabrication additive, vous devez changer de matière première si vous souhaitez modifier les propriétés des pièces imprimées. Chaque pièce imprimée est généralement limitée à un seul matériau et à une seule couleur. Avec les technologies d’impression ActiveMix® et ActiveImage®, vous pouvez imprimer une gamme extrêmement étendue de propriétés de matériaux en couleur, au sein d’une seule et même impression, sans jamais modifier les matières premières de base.

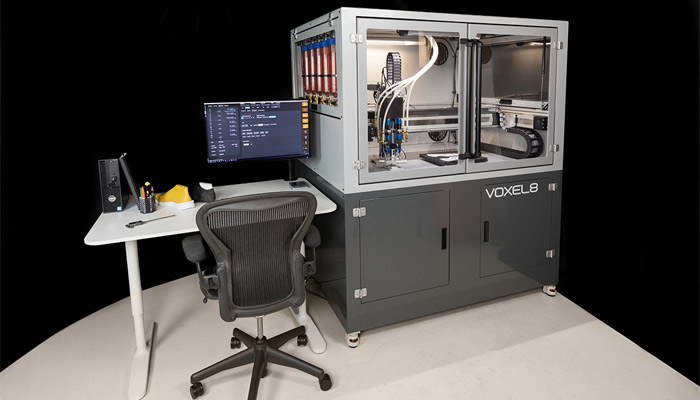

ActiveLab® System et ActiveMix® Printhead

Ces nouvelles technologies révolutionnaires ont été intégrées à un système que nous appelons le système de fabrication numérique ActiveLab® (qui comprend le matériel, les logiciels et les formulations de matériaux propriétaires), qui est maintenant vendu à partir de $250 000. Un autre élément important de notre écosystème est un outil logiciel que nous avons développé, qui permet la conception de produits avec un réglage zonal des propriétés des matériaux. Le système complet a été initialement conçu pour la conception, le prototypage et la production d’empeignes de chaussures et vêtements de sport, offrant des performances et des couleurs intégralement accordées. À l’avenir, nous espérons que ce système sera utilisé dans d’autres domaines comme des dispositifs médicaux ou des produits de consommation plus larges.

3DN : Comment votre technologie impacte-t-elle l’industrie de la chaussure ?

À l’heure actuelle, il faut 12 à 18 mois aux fabricants de chaussures de sport avant de commercialiser de nouveaux produits. La chaîne d’approvisionnement correspondante a été développée au début des années 80 et a relativement stagné depuis. Chaque nouveau produit nécessite une quantité considérable d’outillage à commercialiser (imaginez 5 à 15 outils par taille, 21 tailles différentes, une chaussure gauche et une chaussure droite, et environ $1 000 par pièce d’outillage). Le processus de prototypage et d’essai nécessite souvent des semaines, voire des mois, par itération. Les processus requis pour la fabrication ont aussi besoin d’une main-d’œuvre extrêmement importante. Souvent, la fabrication se fait en Asie, ce qui veut dire qu’il faut ensuite tout transporter en Europe et en Amérique.

Crédits photo : Voxel8

Après, on est dans l’industrie de la mode qui évolue plus rapidement que jamais. Il est presque impossible de prédire ses futures tendances futures un an à l’avance. Néanmoins, les entreprises de chaussures doivent passer des commandes pour des centaines de milliers de paires d’une gamme en particulier avant de comprendre la demande d’un produit. Les jeunes consommateurs recherchent quelque chose d’unique et personnalisé, plutôt que de vouloir la même chose que leurs voisins.

Ces longs délais et ces exigences en termes d’outillage et de main d’oeuvre ne permettront pas de donner au consommateur moderne ce qu’il veut et les fabricants de chaussures en sont parfaitement conscients. C’est pourquoi ils recherchent activement une solution. Une bataille a commencé pour remporter la révolution de la fabrication numérique dans le sport. Les marques de sport investissent massivement dans la modernisation de leur chaîne d’approvisionnement avant leurs plus grands concurrents. On pense à Speedfactory d’Adidas, le partenariat de Nike avec Prodways, l’usine de Reebok, etc. Voxel8 est la solution de fabrication numérique pour les empeignes de chaussures de sport.

Voxel8 propose des chaussures personnalisées grâce à son système d’impression 3D

La technologie de Voxel8 créera plusieurs avantages essentiels pour l’industrie de la chaussure:

- Temps de mise sur le marché considérablement réduit (de 1,5 an à quelques semaines) ;

- Nouveaux modèles pour augmenter l’attrait et la performance des chaussures ;

- Possibilité de fabriquer localement réduisant ainsi les coûts de main-d’œuvre ;

- Personnalisation individuelle de la mécanique et de l’esthétique ;

- Possibilité de lancer de plus petites séries sur le marché et de répondre immédiatement à la demande.

3DN : Quels sont les principaux avantages de la technologie Voxel8 ?

En plus des avantages clés décrits dans la question précédente, notre technologie présente plusieurs points de différenciation majeurs par rapport aux autres technologies de fabrication additive :

- Possibilité d’imprimer directement sur des objets existants sans avoir besoin d’adhésifs ou de processus d’assemblage.

- Possibilité de fabriquer des structures avec des élastomères à hautes performances à des coûts nettement inférieurs à ceux des supports d’impression 3D classiques. Cela inclut les polyuréthannes, les silicones de qualité médicale et les époxydes.

- Possibilité d’intégrer des images couleur haute résolution à l’intérieur de pièces structurelles.

La solution de Voxel8

3DN : Quels sont vos futurs projets ?

- Développement des ventes d’ActiveLab® sur de nouveaux marchés (vêtements, articles de sport, appareils médicaux, etc.) ;

- Développement de systèmes ActivePro ™ pour la production en série à moindre coût (ciblant initialement les chaussures) ;

- Développement de nouvelles formulations de matériaux (par exemple, les silicones et les époxydes) à mesure que nous abordons les nouveaux marchés qui en ont besoin ;

- Introduction d’une nouvelle technologie de fabrication additive confidentielle mais extrêmement intéressante.

3DN : Comment voyez-vous l’avenir de la fabrication additive en termes de personnalisation de masse ?

Je crois que l’avenir de tous les produits de consommation qui peuvent se porter sera centré sur la personnalisation de masse. Cela sera rendu possible grâce aux nouvelles technologies de fabrication numérique innovantes telles que celles que Voxel8 commercialise aujourd’hui. Cependant, je ne pense pas que cela se produira du jour au lendemain, il faudra une période de plusieurs années pour que le concept se généralise. Pour cette raison, nous avons conçu nos produits et notre technologie de manière à être économiquement compétitif par rapport aux processus de production traditionnels, avec la possibilité supplémentaire de permettre une personnalisation de masse le moment venu. Je pense que nous pouvons accélérer la personnalisation de masse en remplaçant les processus de fabrication traditionnels par des produits standard et en créant une chaîne d’approvisionnement moderne capable soutenir cette future personnalisation de masse. Retrouvez plus d’informations sur notre site ICI.

Que pensez-vous du procédé développé par Voxel8 ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives.