#Startup3D : Viewpointsystem et l’utilisation de l’impression 3D pour ses lunettes intelligentes

La startup viennoise Viewpointsystem a développé des lunettes intelligentes pour permettre à son porteur de gérer une installation de machines à distance, d’assurer sa maintenance quelle que soit sa situation géographique ou encore de former à distance. Grâce à un savoir-faire scientifique pointu dans le domaine de la recherche sur le regard, celui qui porte les lunettes a accès à un certain nombre d’informations et celles-ci peuvent être vues et lues en temps réel par n’importe quelle personne. Mais quel est le lien avec la fabrication additive ? C’est simple, ces lunettes comportent de nombreuses pièces imprimées en 3D, douze pour être précis. L’impression 3D permet de multiplier les itérations, réduire les coûts et les flux de transport. Aujourd’hui, la startup arrive à produire ces composants en série et espère aller encore plus loin. Nous avons rencontré le CTO de Viewpointsystem, Frank Linsenmaier, et avons discuté de l’utilisation de la fabrication additive pour les lunettes intelligentes et des avantages qui en résultent pour l’entreprise.

3DN : Pouvez-vous vous présenter et présenter Viewpointsystem ?

Frank Linsenmaier – CTO de Viewpointsystem (crédits photo : Viewpointsystem)

Viewpointsystem est une jeune entreprise deep-tech basée à Vienne qui développe et produit des lunettes intelligentes pour le secteur B2B. C’est une spin-off de l’université Natural Resources and Life Sciences de Vienne créée en 2016. Aujourd’hui, nous avons des clients sur trois continents et environ 60 employés. Nous sommes l’une des premières entreprises autrichiennes à miser sur la fabrication additive pour la production industrielle en série. Au total, douze composants de nos lunettes intelligentes sont fabriqués par fabrication additive, de la monture aux plaquettes de nez et aux pièces techniques internes, et la tendance est à la hausse. Personnellement, j’ai découvert la fabrication additive pour la première fois en 2005, dans le cadre de la fabrication de prototypes et de petites séries pour un grand équipementier automobile. Par rapport à d’autres technologies, la fabrication additive a toujours offert le plus grand degré de liberté dans la conception, et les prototypes pouvaient être fabriqués rapidement. Nous avions donc toujours la possibilité d’analyser rapidement la faisabilité et de présenter de nouvelles pièces. Lorsque j’ai rejoint Viewpointsystem en 2016, nos composants étaient encore fabriqués par moulage par injection. Mais nous nous sommes vite rendus compte que la fabrication additive était mieux adaptée à nos produits. Elle nous permet de concevoir des objets à la fois solides et mobiles, ce qui est un grand avantage pour un produit qui se porte. Grâce à la technologie additive, nous avons pu rapidement produire notre produit en série. Pour l’avenir, nous voyons encore de nombreuses possibilités de repousser les limites de cette technologie.

3DN : Quel rôle joue la fabrication additive chez Viewpointsystem et quelle(s) technologie(s) et quel(s) matériau(x) utilisez-vous ?

Nous avons mis en place, en coopération avec nos partenaires HP et d4pro, une chaîne de fabrication pour la production en série de nos lunettes intelligentes. Nous utilisons la solution d’impression HP Multi Jet Fusion. Le système est optimisé pour la fabrication industrielle de composants. Grâce à plusieurs unités de fabrication, un fonctionnement en tandem du système d’impression est possible, et donc une production 24h/24 et 7j/7. Après le processus d’impression, qui dure entre huit et douze heures selon le chargement, et le refroidissement, l’ébauche de lunettes subit un autre traitement. Nos étapes de post-traitement sont classiques : sablage aux billes pour éliminer la poudre résiduelle et densifier la surface, puis teinture par imprégnation. Tous les matériaux utilisés sont certifiés biocompatibles et donc neutres pour la peau. Le matériau utilisé est le PA 12. Le procédé Multi Jet Fusion permet d’obtenir avec ce polyamide des pièces d’une excellente stabilité dimensionnelle et d’une résistance mécanique uniforme dans toutes les dimensions. Pour les formes organiques, comme celles de nos lunettes, c’est très avantageux. Le matériau a également résisté à un test selon la norme EN 166 (lunettes de protection) dans sa structure finale. Après un certain scepticisme initial quant à la qualité de la surface, nous avons constaté que, pour un wearable en particulier, la rugosité uniforme des composants offre un confort de port optimal lors de sessions prolongées.

La fabrication additive nous permet d’innover à un rythme soutenu, ce qui constitue pour nous, jeune entreprise dans un environnement technologique dynamique, un grand avantage concurrentiel. Nous pouvons procéder à des changements rapides et essayer des choses en dehors des sentiers battus. Comme nous fabriquions à l’origine nos produits par moulage par injection classique, la différence d’approche des cycles d’innovation est particulièrement visible dans notre organisation. Nous planifions le développement de nos produits sur plusieurs semaines, et non plus sur plusieurs mois. Outre la réduction des coûts de développement, une telle approche nous permet de prendre des décisions beaucoup plus audacieuses et de les valider rapidement. D’autres avantages importants sont la production à la demande et la durabilité. Par rapport à la production classique, nous pouvons produire en plus petites séries, à des coûts relativement gérables. Ainsi, nous n’avons pas besoin d’acheter nos composants en grande quantité et nous pouvons économiser des capacités de stockage – c’est aussi durable qu’économique.

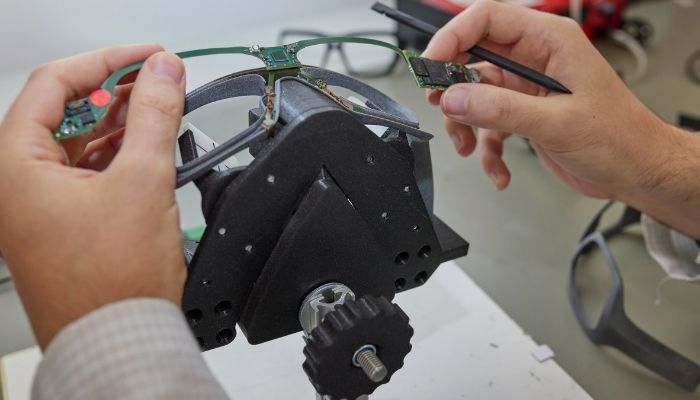

Même les pièces techniques internes font appel à la fabrication additive (crédits photo : Viewpointsystem)

3DN : À quels besoins répondent exactement les VPS 19 Smart Glasses ? Et à qui votre produit s’adresse-t-il ?

Nos smart glasses aident les entreprises clientes dans le monde entier, notamment pour la maintenance à distance des machines et des installations et pour l’assistance à distance. En ces temps de prise de conscience climatique croissante et dans le contexte des limitations de contact dues à la pandémie, nous observons une forte augmentation de la demande de solutions de collaboration à distance. Grâce à nos smart glasses, les entreprises peuvent mettre en relation en quelques secondes et sans déplacement des collaborateurs et des experts du monde entier, par exemple pour la réparation de machines. Un spécialiste peut par exemple guider avec précision un collaborateur de production sur une installation sur un autre continent, sans déplacements longs et fatigants. Cela préserve le climat et le budget. Grâce à la technologie intégrée d’eye-tracking, nos lunettes de données indiquent discrètement sur l’écran le point de vue de la personne qui les porte et vous permettent de savoir exactement où elle porte son attention en temps réel. Cela permet une communication sans perte, même au-delà des barrières linguistiques et dans des environnements bruyants. Nos lunettes sont également utilisées pour la formation et la documentation, par exemple dans l’industrie, mais aussi en médecine et dans le domaine de la sécurité. Elles permettent en outre de faire de la recherche et de l’analyse ainsi que de comprendre le comportement humain.

Les lunettes intelligentes de Viewpointsystem peuvent être utilisées de différentes manières (crédits photo : Viewpointsystem)

3DN : Quel est l’avenir de Viewpointsystem ? Quels nouveaux projets pouvons-nous espérer ?

Cette année, nous allons continuer à augmenter la production de nos lunettes intelligentes afin de répondre à la demande croissante de solutions d’assistance à distance. En outre, nous avons quelques développements de matériel à venir, pour lesquels la fabrication additive nous offre de nombreuses possibilités. Je ne peux pas encore trop en dire, mais nous prévoyons entre autres des plaquettes nasales sur mesure, fabriquées individuellement d’après des scans 3D du nez. Ainsi, la tenue parfaite des lunettes de données est garantie pendant de nombreuses heures. Un autre sujet passionnant est notre nouvelle série de modules d’eye-tracking, dont nous avons déjà présenté les premiers prototypes à la fin de l’année dernière à l’AWE Augmented World Expo en Californie. Avec ces modules préconfigurés, nous offrons aux fabricants de lunettes de réalité augmentée et virtuelle la possibilité d’intégrer rapidement et facilement des données oculaires et des fonctions d’eye tracking dans leurs systèmes. L’eye tracking est essentiel pour de nombreuses fonctions de réalité augmentée, comme le rendu visuel, mais il est également important pour saisir les informations qui intéressent le porteur à un moment donné.

Crédits photo : Viewpointsystem

3DN : Un dernier mot pour nos lecteurs ?

Je ne peux que conclure en soulignant que sans la fabrication additive, nous ne serions pas là où nous sommes aujourd’hui chez Viewpointsystem. En tant que jeune entreprise deep-tech, nous travaillons souvent à la limite de ce qui est technologiquement possible, et grâce à la fabrication additive, une toute nouvelle « école de pensée » s’est établie dans notre entreprise. La curiosité technique, le courage et les itérations rapides permettent de créer des innovations de produits avec lesquelles nous nous surprenons souvent nous-mêmes. Chez nous, la fabrication additive est aussi appelée en interne « addictive manufacturing ». C’est tellement motivant de voir nos collègues de la conception et de la fabrication relever chaque jour de nouveaux défis et réaliser des améliorations pour les produits actuels et des idées pour les produits futurs. Prendre des décisions avec de vrais composants entre les mains est bien plus parlant que de les voir uniquement sur un écran. Pour en savoir plus sur Viewpointsystem, cliquez ICI.

Que pensez-vous de la startup Viewpointsystem ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture: Viewpointsystem