#Startup3D : Phase3D et sa solution d’inspection en temps réel pour l’impression 3D

La qualité des pièces finales est une question clé dans l’industrie de la fabrication additive. En fonction de la technologie d’impression 3D utilisée et de l’application envisagée, cette qualité sera plus ou moins abordable. Dans les systèmes basés sur des lits de poudre, il est essentiel d’avoir une large compréhension de la technologie. Cela va de la conception des modèles à la production des pièces finales, afin de minimiser le risque d’erreur. Dans ce contexte, la startup Phase3D, basée à Chicago, a développé une solution pour l’inspection en temps réel du processus de fabrication. Le système est compatible avec les technologies de fusion sur lit de poudre ainsi qu’avec l’impression 3D par liage de poudre. Nous nous sommes entretenus avec son CEO pour en savoir plus sur cette solution et sur la manière dont elle permet de détecter les anomalies lors de la fabrication additive afin d’obtenir la meilleure qualité possible.

3DN : Pouvez-vous vous présenter et expliquer votre lien avec l’impression 3D ?

Je m’appelle Niall O’Dowd et je suis le CEO et fondateur de Phase3D. Je suis fasciné par l’impression 3D depuis 2010, date à laquelle j’ai eu accès pour la première fois à cette technologie. Ma relation avec l’impression 3D depuis lors a été à la fois un passe-temps et un outil de fabrication industrielle. En grandissant, j’étais obsédé par la CAO, et voir ma première sculpture prendre vie en utilisant une imprimante 3D de bureau (MakerBot Cupcake) pour l’exposition d’art de mon lycée était incroyable. J’ai conçu un ensemble de plusieurs pièces et il a fallu plusieurs itérations de conception et de fabrication pour obtenir le bon ajustement. Je ne l’ai pas réalisé à l’époque, mais cette expérience de passer de l’imagination à la réalité si rapidement et en douceur s’est avérée être le début de mon voyage avec les technologies additives.

Niall O’Dowd, CEO de Phase3D.

Ma passion pour la conception de sculptures s’est transformée en amour de l’ingénierie, ce qui m’a conduit à obtenir un diplôme en ingénierie mécanique. Au cours de mes études, les technologies additives ont rapidement progressé en nature et en portée grâce à un certain nombre d’applications industrielles. Les processus de fabrication additive se sont révélés être une ressource inestimable pour mes cours de robotique au Rochester Institute of Technology.

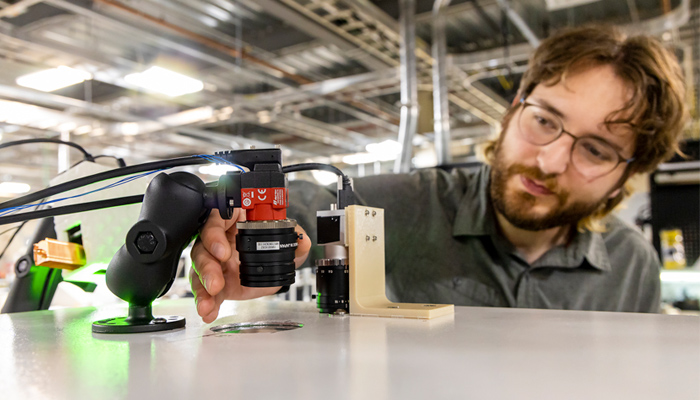

J’ai décidé de poursuivre ma formation par un doctorat en surveillance de l’état des structures, le domaine de l’évaluation non destructive permettant de détecter et de prédire les défaillances des composants fabriqués. Financé par le ministère américain de l’énergie, j’ai inventé une technologie de surveillance in situ qui a permis de créer un système SHM reproductible, étalonnable et basé sur l’unité pour détecter les défauts de la taille d’un micron formés au cours du processus de fabrication. Après avoir obtenu mon doctorat, je suis passé à l’étape suivante : commercialiser cette technologie en fondant Phase3D.

3DN : Qu’est-ce que Phase3D et comment vous est venue l’idée ?

Phase3D est une startup fondée en 2021 et financée par l’Advanced Manufacturing Office du Département de l’énergie, la National Science Foundation et le Département de la défense. Notre mission est d’aider les utilisateurs des procédés de fusion sur lit de poudre (PBF) en fournissant une technologie fiable d’assurance qualité des pièces. Nous nous concentrons spécifiquement sur les marchés critiques tels que l’aérospatiale, le médical, le nucléaire, l’énergie et l’automobile.

L’entreprise s’est engagée à fournir à l’industrie de la fabrication de pointe des méthodes fondées sur des données pour garantir la qualité des pièces. Notre produit phare, Fringe, est un système de vision par ordinateur qui inspecte chaque couche d’une pièce pour tout processus PBF afin de classer les défauts et de certifier la qualité de la pièce.

Notre équipe a été la première à constater la puissance de la fabrication additive et l’impact que notre technologie Fringe peut avoir sur le monde. Les problèmes de fiabilité, de répétabilité et de qualité des pièces continuent d’entraver l’adoption de l’impression 3D pour de nombreuses applications potentielles. J’ai fondé Phase3D pour aider à accélérer l’adoption et à entrer dans la prochaine phase de la technologie additive : les pièces de niveau de production. Nous pensons qu’avec une inspection in situ précise et fiable, étayée par des données, les pièces peuvent être certifiées en temps réel et intégrées plus rapidement dans la chaîne d’approvisionnement.

En outre, à mesure que la fabrication additive se développe dans la production de pièces critiques, la normalisation et la certification deviennent une condition préalable. Alors que la fabrication traditionnelle dispose de mesures de contrôle de la qualité éprouvées et fiables, la vitesse d’innovation de l’impression 3D signifie que la certification et les normes de qualité sont quelque peu à la traîne. C’est là que Phase3D intervient.

Phase3D contribue à accélérer la fabrication additive à l’échelle industrielle.

3DN : Pouvez-vous nous en dire plus sur la solution « Fringe », comment fonctionne-t-elle ?

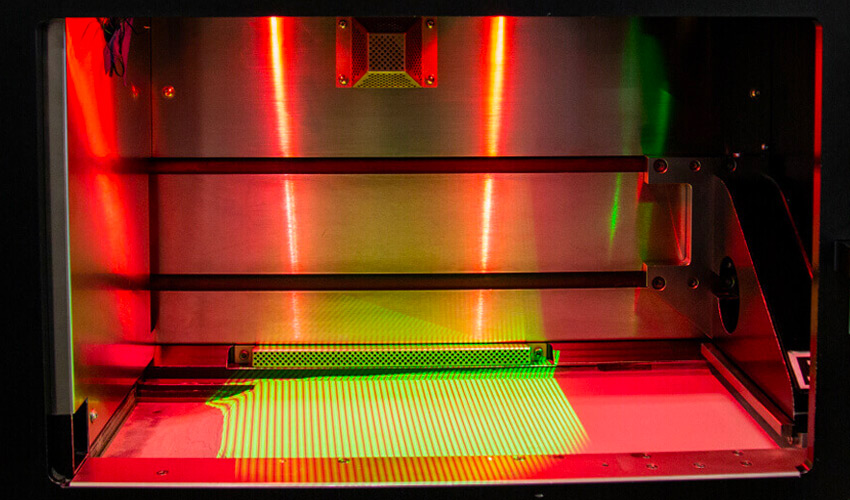

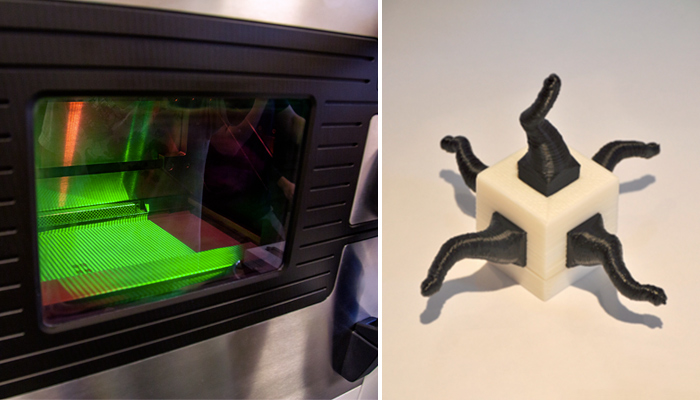

Fringe est une solution d’inspection in situ en temps réel pour les procédés d’impression 3D à base de poudre qui fournit aux entreprises des mesures objectives du processus de production. La technologie utilise la lumière structurée pour mesurer la poudre et la surface fusionnée, ou collée, en mesures réelles, en microns. Les utilisateurs de Fringe ont la possibilité de collecter et d’analyser les données de chaque couche de chaque pièce dans chaque processus de fabrication. Phase3D s’efforce d’éliminer les idées reçues sur les processus d’impression 3D qui entravent leur adoption.

Les techniciens, les ingénieurs, les concepteurs, les gestionnaires et les équipes d’assurance qualité utilisent Fringe dans une variété d’applications avancées pour collecter des données fiables et de haute qualité. Dans l’atelier, les techniciens utilisent Fringe pour réduire les délais et identifier la source des défaillances de fabrication lorsqu’elles se produisent. Fringe fournit également des données exploitables aux concepteurs de pièces afin d’accélérer les itérations de conception grâce à des données objectives sur ce qui s’est passé et à quel endroit pendant la fabrication. Les responsables utilisent les données de Fringe pour augmenter l’utilisation des machines et garantir la qualité globale des pièces finales, qui peuvent ensuite être transmises à l’équipe de contrôle de la qualité.

3DN : Quels avantages offre-t-elle au processus d’impression 3D ?

Fringe offre des mesures quantifiables, répétables et étalonnables pour les processus PBF. En ajoutant des mesures objectives aux processus de fabrication, les technologies additives peuvent enfin atteindre leur véritable potentiel pour les pièces critiques à l’échelle de la production. Une entreprise qui installe Fringe peut prendre des décisions critiques plus rapidement. Un exemple est l’identification du moment où une pièce va tomber en panne en raison d’une anomalie identifiée par l’outil au cours de la fabrication. Le technicien peut arrêter le processus, résoudre le problème et le redémarrer en quelques minutes ou quelques heures, au lieu d’identifier la pièce défectueuse lors du contrôle de la qualité et de perdre des semaines, voire des mois.

Le système de surveillance in situ de Phase3D élimine l’hypothèse selon laquelle la couche de poudre est plate pendant le processus de fabrication en fournissant des mesures précises de l’étalement de la poudre et du processus de fusion. Cela permet aux utilisateurs de comprendre le processus de fabrication et d’améliorer la productivité. L’objectif, dans un avenir pas si lointain, est d’obtenir des pièces qualifiées à la naissance pour des applications critiques.

Fringe montre les anomalies du processus d’impression 3D à l’aide de données objectives et quantifiables.

3DN : Quels sont les marchés et les applications visés par Phase3D ?

Phase3D se concentre sur la valeur ajoutée à la pointe de l’impression 3D, pour les installations de R&D et de production. Des institutions de recherche telles que le Marshall Space Flight Center de la NASA, l’Air Force Research Lab et l’Oak Ridge National Lab utilisent Fringe. Cela permet de comprendre en profondeur l’interaction entre la poudre et la pièce, d’enregistrer les anomalies du processus et d’établir une corrélation entre les conditions d’impression et les performances de la pièce. Les industries de production où la qualité et l’efficacité des pièces sont essentielles, telles que l’aérospatiale, les appareils médicaux, le nucléaire et l’énergie, bénéficient grandement des systèmes de qualité documentés et axés sur les données de Fringe.

3DN : Un dernier mot pour nos lecteurs ?

Notre mission est de faire progresser l’industrie de la fabrication additive en fournissant une technologie fiable d’assurance qualité des pièces. Notre équipe participera à des événements industriels tout au long de l’année 2024. Pour vous tenir au courant de nos activités, visitez notre site web. Enfin, notre équipe d’ingénieurs, de développeurs et de leaders d’opinion ne cesse de s’agrandir. Si vous souhaitez travailler avec une équipe passionnée et dynamique, consultez les offres d’emploi que nous avons publiées sur LinkedIn.

Que pensez-vous de la solution développée par Phase3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook !

*Crédits de toutes les photos : Phase3D